Introducere

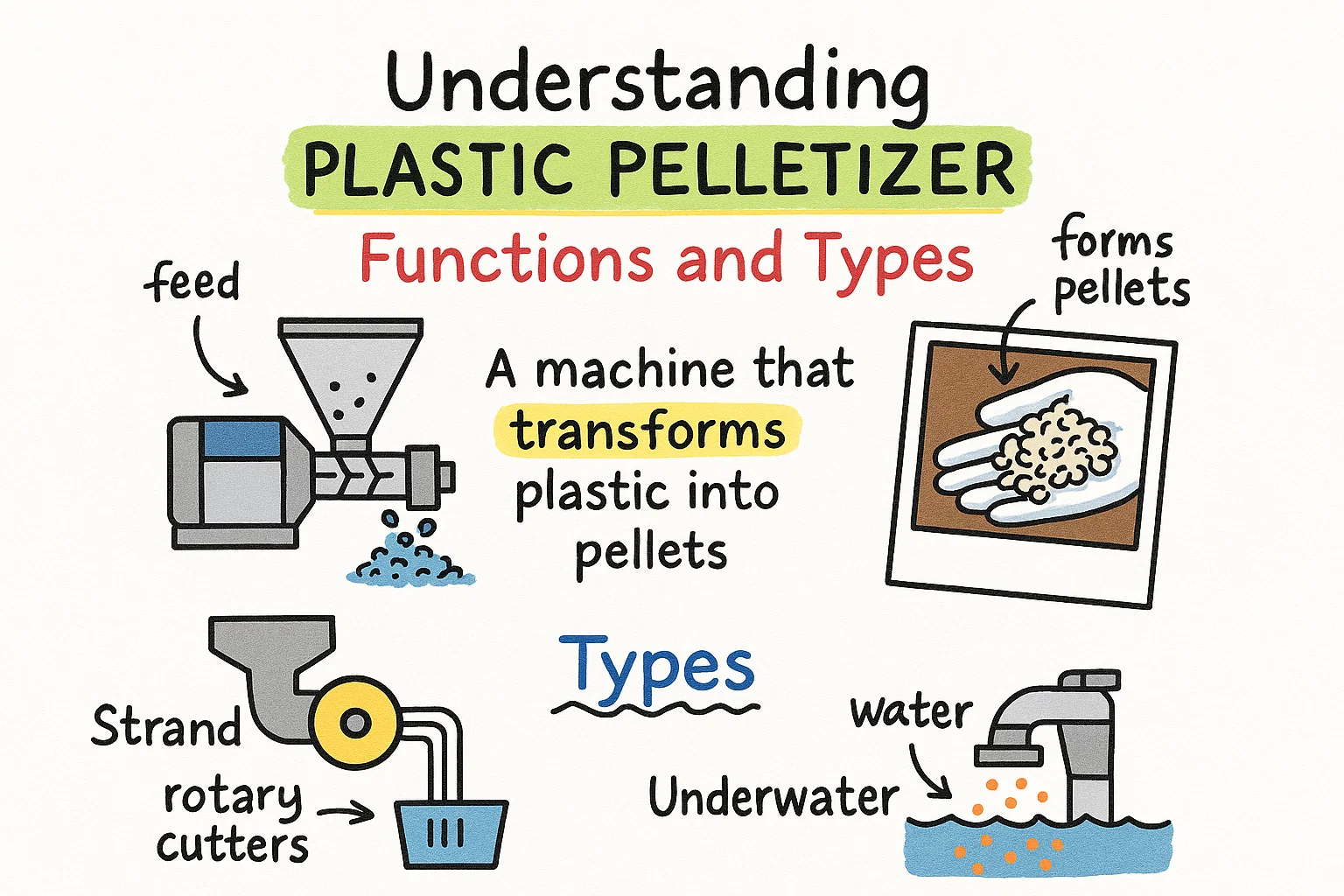

Industria globală de reciclare a plasticului se confruntă cu o provocare crucială: transformarea volumelor masive de deșeuri de plastic în materii prime de înaltă calitate, pe care producătorii le pot reutiliza. În centrul acestui proces de transformare se află granulatorul de plastic – un echipament sofisticat care transformă deșeurile de plastic procesate în granule uniforme, gata pentru refabricare.

Pentru operatorii de instalații de reciclare, managerii de echipamente și profesioniștii din procesul de reciclare a plasticului, înțelegerea funcționării granulatorului și alegerea tipului corect de echipament influențează direct eficiența producției, calitatea granulelor și profitabilitatea. Această ghidare completă examinează funcțiile de bază ale granulatorilor de plastic, explorează principalele tipuri disponibile și oferă ghidare practică pentru alegerea echipamentului.

Ce este un granulator de plastic?

Sită Trommel granulator plastic Este un echipament industrial conceput pentru a transforma materialele plastice – fie că sunt deșeuri reciclate, resturi post-industriale sau resină virgină – în granule mici și uniforme numite granule. Aceste granule servesc ca materii prime standardizate pentru molderia prin injecție, molderia prin extrudare, extrudarea și alte procese de fabricare a plasticului.

Procesul de granulare reprezintă ultimul și cel mai crucial pas în reciclarea plasticului, determinând calitatea, consistența și valoarea de piață a materialului reciclat. Un granulator bine proiectat produce granule cu dimensiuni, formă, densitate și puritate consistente – caracteristici care influențează direct cât de ușor poate fi materialul reprocesat și pentru ce aplicații este potrivit.

Funcțiile de bază ale granulatorilor de plastic

Topirea și Homogenizarea Materialelor

Funcția principală a oricărui granulator începe cu topirea materiilor prime plastice la o temperatură controlată precis. Barilul extruderului, echipat cu elemente de încălzire și un șurub rotativ, transformă flăcările sau șirurile solide de plastic în starea omogenă de material topit. Acest proces elimină inconstanțele materialelor, asigurând proprietăți uniforme în toate granulele finale.

Controlul temperaturii este crucial în această fază. Diferitele polimeri plastici – cum ar fi polietilena (PE), polipropilena (PP), polietilena tereftalată (PET) și polistirenul (PS) – necesită temperaturi de topire specifice. Granulatorii avansați dispun de sisteme de încălzire cu mai multe zone care permit gestionarea precisă a temperaturii pe tot parcursul barilului extruderului.

Filtrarea și Purificarea

Calitatea superioară a granulelor necesită eliminarea completă a contaminanților. Granulatorii integrează sisteme de filtrare care filtrează materialele străine, particulele nemelte și plasticul degradat înainte ca materialul topit să ajungă la capul de die. Schimbătoarele de ecran – fie manuale, hidraulice sau continue – permit operatorilor să mențină eficiența filtrării fără a opri producția.

Funcția de filtrare este deosebit de importantă atunci când se procesează plastic post-consumator, care conține adesea etichete de hârtie, adezivi, fragmente de metal și alte contaminanți care au supraviețuit etapelor anterioare de spălare. Filtrarea eficientă protejează echipamentele din partea inferioară și asigură că granulele îndeplinesc specificațiile de calitate pentru aplicații exigente.

Eliminarea gazelor și a umidității

Aerul capturat, umiditatea și compușii volatili compromit calitatea granulelor, cauzând defecte precum bule, puncte slabe și decolorare. Granulatorii moderni integrează sisteme de degazare care creează condiții de vacuum în interiorul extruderului, permițând acestor elemente nedorite să scape înainte ca plasticul să fie granulat.

Eliminarea gazelor este deosebit de importantă pentru materialele higroscopice precum PET și nylon, care absorb rapid umiditate din atmosferă. Fără degazare adecvată, vapourul de apă se evaporă în timpul procesării ulterioare, creând defecte în produsele finale.

Formarea și tăierea granulelor

Odată ce plasticul topit este filtrat și degazat, este forțat prin o placă de die cu multiple găuri mici. În momentul în care firele de plastic ies, ele sunt imediat tăiate în granule de un sistem de tăiere cu lamă rotativă. Metoda de tăiere variază în funcție de tipul granulatorului, dar toate au ca scop producerea granulelor uniforme cu dimensiuni constante.

Dimensiunea și forma granulelor afectează procesarea ulterioară. Granulele mai mici se topesc mai repede, dar pot cauza probleme de alimentare, în timp ce granulele mai mari asigură un flux de material uniform, dar necesită timp de topire mai lung. Granulatorii profesioniști permit ajustarea dimensiunilor granulelor pentru a se potrivi cerințelor specifice de producție.

Răcirea și uscarea

Granulele tăiate proaspăt sunt calde și adesea umede, necesitând răcire și uscare înainte de ambalare. Sistemele de răcire cu apă răcesc imediat granulele într-o baie de apă, apoi folosesc uscătoare centrifugale sau sisteme de clasificare a aerului pentru a elimina umiditatea de pe suprafață. Sistemele de răcire cu aer se bazează pe aer forțat pentru a răci gradual granulele fără contact cu apă.

Metoda de răcire influențează caracteristicile granulelor. Răcirea cu apă produce granule mai tari, mai cristaline, cu muchii mai ascuțite, în timp ce răcirea cu aer rezultă granule ușor mai moale, cu profile rotunde. Alegerea depinde de tipul specific de plastic și de aplicația intenționată.

Tipuri majore de mașini de granulare

Mașini de granulare în etapă unică

Mașinile de granulare în etapă unică integrează toate etapele de procesare – alimentare, topire, filtrare și granulare – într-o operațiune continuă, cu un singur extruder. Materialul intră în capac, trece prin extruder unde este topit și filtrat, apoi se deplasează imediat către capul de die pentru tăierea în granule.

Avantaje:

- Investiție inițială mai mică comparativ cu sistemele în mai multe etape

- Consum redus de energie datorită procesării pe o singură pasaj

- Suprafață compactă, potrivită pentru instalații cu spațiu limitat

- Operare și întreținere simplificate

- Eficiente pentru materiale curate, pre-sortate, cu contaminare minimă

Aplicații Optime:

- Deșeuri post-industriale cu calitate constantă

- Deșeuri de plastic pre-spălate din surse controlate

- Operațiuni care prioritizează eficiența costurilor în loc de capacitatea maximă de producție

- Instalații care procesează tipuri de polimer monocomponent

Pelleteză în Două Stadii

Sistemele în două etape separă funcțiile de topire și pelletezare în două extrudere distincte. Primul extruder topește și filtrează materialul, apoi îl alimentează către un al doilea extruder care oferă o homogenizare suplimentară și un control precis al temperaturii înainte de pelletezare.

Avantaje:

- Capacități superioare de filtrare pentru materiale foarte contaminante

- Eliminarea îmbunătățită a gazelor volatile elimină mai multă umiditate și substanțe volatile

- Consistență mai bună a ieșirii indiferent de variațiile materiilor prime

- Capacitate mai mare de producție pentru operațiunile la scară industrială

- Calitate îmbunătățită a granulelor, potrivită pentru aplicații premium

Aplicații Optime:

- Plastice post-consumator cu niveluri de contaminare variabile

- Instalații de reciclare la scară largă, procesând mai multe tone pe oră

- Aplicații care necesită granule de calitate alimentară sau aproape virgină

- Operațiuni care procesează fluxuri de plastic mixt

Granuloizatoare cu tăiere la cald

Sistemele de tăiere la cald sunt echipate cu lame rotative poziționate direct la fața die-ului, tăind granulele în timp ce plasticul este încă molten. Dușurile de apă răcesc imediat granulele, care sunt apoi uscate și sortate.

Avantaje:

- Produce granule sferice cu generare minimă de praf

- Excelent pentru materiale sensibile la căldură care necesită răcire rapidă

- Viteze de producție ridicate, potrivite pentru operațiuni la scară largă

- Dimensiuni constante ale granulelor cu toleranțe stricte

Considerații:

- Necesită sisteme de tratare și recirculare a apei

- Mai multă întreținere a lamelor de tăiere din cauza uzurii

- Nu este potrivit pentru toate tipurile de polimeri, în special cele sensibile la răcirea rapidă

Granulatori de Filamente

Granulatorii de filamente extrudă plastic printr-o placă de dieu cu mai multe găuri, creând filamente continue care trec printr-o baie de apă pentru răcire. Odată solidificate, filamentele sunt alimentate într-un granulator cu lamelă rotativă care le taie în lungimi uniforme.

Avantaje:

- Sistem versatil care gestionează o gamă largă de polimeri

- Costuri mai mici de întreținere comparativ cu sistemele de tăiere la cald

- mai potrivit pentru materiale care necesită răcire graduală

- Ușor de ajustat dimensiunea granulelor prin schimbarea frecvenței de tăiere

Considerații:

- Piesă mai mare datorită echipamentului de răcire a bandelor și granulare

- Formă de granulă puțin mai puțin uniformă comparativ cu sistemele de tăiere la cald

- Poate produce mai multe particule fine și praf care necesită ecranare

Granulatoare subacvatice

Sistemele de granulare subacvată tăie granule imediat la fața die-ului în timp ce sunt submersate într-o cameră de tăiere umplută cu apă. Această metodă combină tăierea și răcirea într-un singur pas, producând granule sferice cu o uniformitate excelentă.

Avantaje:

- Calitate superioară a granulelor cu dimensiuni foarte consistente

- Generare minimă de praf și particule fine

- Răcire eficientă chiar și pentru polimeri la temperaturi ridicate

- Niveluri reduse de zgomot în timpul funcționării

Considerații:

- Investiție capital mai mare decât sistemele de granulare prin bandă

- Cerințe de întreținere mai complexe

- 需要 sophisticatedă pentru tratarea apei și controlul temperaturii

Granulatori cu răcire prin aer

Sistemele de răcire prin aer elimină complet apa din procesul de răcire, folosind aer forțat pentru a răci granulele după tăiere. Aceste sisteme sunt deosebit de valoroase atunci când se procesează materiale care degradează sau absorb umiditate în contact cu apă.

Avantaje:

- Nu necesită tratarea sau eliminarea apei

- Potrivite pentru polimeri sensibile la umiditate

- Costuri operaționale mai mici în regiunile cu apă limitată

- Elimină preocupările legate de contaminarea apei

Considerații:

- Răcirea mai lentă limitează randamentul

- Mai mare impact al echipamentului de răcire

- Caracteristici ale granulelor mai puțin uniforme comparativ cu sistemele de răcire cu apă

Alegerea Aparatului de Granulare Potrivit pentru Operațiunea Dvs.

Caracteristicile Materialelor

Materiile prime ale dvs. determină care tip de granulator va funcționa optim. Resturile post-industriale curate lucrează eficient cu sistemele de etapă unică, în timp ce deșeurile post-consumator contaminate necesită capacitățile avansate ale echipamentelor de două etape. Luați în considerare tipul polimerului, nivelul de contaminare, conținutul de apă și dacă procesați fluxuri de plastic mono sau mixte.

Cerințe privind volumul de producție

Potrivește capacitatea granulatorului nevoilor dvs. de turație efectivă, ținând cont de expansiunea viitoare. Operațiunile mici care procesează 200-500 kg/oră reușesc de obicei cu granulatori de etapă unică. Instalațiile medii care gestionează 500-1,500 kg/oră beneficiază de sisteme de două etape. Operațiunile industriale mari care depășesc 2,000 kg/oră necesită echipamente de două etape cu capacitate mare și automatizare avansată.

Standarde de calitate

Definiți calitatea țintă a granulelor pe baza cerințelor pieței finale. Aplicațiile de bază acceptă toleranțe de calitate mai largi realizabile cu sistemele de etapă unică. Piețele premium care solicită consistență comparabilă cu resina virgină necesită granulatori de două etape cu răcire sub apă sofisticate și controluri de proces avansate.

Considerații Financiare

Echilibrați investiția inițială în capital cu costurile operaționale pe termen lung și potențialul de venituri. Deși sistemele de două etape costă mai mult inițial, acestea adesea oferă economii superioare prin calitatea mai bună a granulelor, prețurile de vânzare mai mari și flexibilitatea mai mare de procesare. Calculați costul total de deținere inclusiv consumul de energie, întreținerea și prețurile estimate ale granulelor.

Suport Tehnic și Servicii

Echipamentul de încredere influențează direct profitabilitatea operațiunilor dvs. Evaluează producătorii pe baza expertizei ingineresti, capacităților de personalizare, suportului pentru instalare, programelor de formare a operatorilor, disponibilității pieselor de schimb și serviciului tehnic reactiv. Un partener de echipament de încredere devine inestimabil atunci când abordează provocările de producție sau optimizează performanța.

Componentele critice și caracteristicile Pelletizer-ului

Designul cilindrului extruderului

Configurația cilindrului extruderului influențează semnificativ eficiența procesării. Cilindrii generali gestionează o varietate de materiale în mod adecvat, în timp ce cilindrii de barieră specializați, cilindrii de mixare sau cilindrii ventilați optimizează performanța pentru polimeri specifici sau niveluri de contaminare.

Sisteme de schimbare a ecranelor

Sistemele de schimbare a ecranelor permit producția continuă în timp ce mențin eficacitatea filtrării. Sistemele manuale sunt adecvate pentru materiale cu contaminare scăzută, changerele de plăci alunecătoare hidraulice oferă operațiuni semi-automate, iar filtrele de bandă continuă elimină întreruperile de producție complet pentru materiile prime contaminante.

Sisteme de control al temperaturii

Sistemele de încălzire și răcire cu mai multe zone și controlori PID preciși asigură temperaturi optime de procesare pe tot parcursul cilindrului de extrudare și capului de die. Sistemele avansate includ ajustarea automată a temperaturii pe baza caracteristicilor materialelor și condițiilor de producție.

Automatizare și monitorizare

Pelletizer-urile moderne includ din ce în ce mai mult caracteristici de automatizare care reduc cerințele de muncă și îmbunătățesc consistența. Caută sisteme care oferă alimentare automată, monitorizare a presiunii ecranului, înregistrare a temperaturii, urmărirea ratei de producție și diagnostice la distanță.

Tendințe industriale care modelează tehnologia granulatorilor

Cererea de Plastice Reciclate de Calitate Alimentară

Schimbările legislative și angajamentele de sustenabilitate ale companiilor duc la o creștere a cererii pentru plastele reciclate de contact alimentar. Această tendință favorizează granulatorii în două etape avansați, cu capacități superioare de purificare și controlul calității, care îndeplinesc standarde stricte de siguranță alimentară.

Cerințele de Eficiență Energetică

Creșterea costurilor energetice și preocupările de mediu îndeamnă producătorii să opteze pentru designuri mai eficiente ale granulatorilor. Inovațiile includ îmbunătățirea izolației, profile de șurub optimizate, unități de accelerare a frecvenței variabile și sisteme de recupere a căldurii reziduale care reduc consumul de energie pe tonă de plastic procesat.

Automatizare și Integrarea cu Industria 4.0

Sistemele de granulare sunt din ce în ce mai dotate cu conectivitate, permițând monitorizarea în timp real, întreținerea predictivă și integrarea cu sistemele de gestionare a instalațiilor. Aceste funcționalități îmbunătățesc eficiența operațională, reduc timpul de întrerupere și facilitează documentația calității pentru programele de conținut reciclat certificat.

Procesarea Materialelor Dificile

Pe măsură ce reciclatorii abordează fluxuri de deșeuri mai complexe, inclusiv filme multi-strat, materiale compozite și plaste contaminante chimic, tehnologia granulatorilor se evoluează pentru a gestiona aceste materiile prime dificile. Sistemele avansate includ filtrare îmbunătățită, degazare optimizată și designuri de șuruburi specializate pentru aplicații dificile.

Întreținerea și Practivele Operaționale Optime

Program de întreținere regulată

Implementați protocoale de întreținere preventivă care acoperă inspecția țevii și cilindrului, serviciul schimbătorului de ecrane, afilarea lamelor de tăiere, lubrifierea cutiei de viteză și testarea elementului de încălzire. Întreținerea consistentă prelungște durata de viață a echipamentului și previne întreruperile neplanificate costisitoare.

Formare a operatorilor

Operatorii bine antrenați maximizează performanța granulatorului în timp ce minimizează defectele și deteriorarea echipamentului. Instruirea completă ar trebui să acopere procedurile de pornire și oprire, gestionarea temperaturii, diagnosticarea problemelor comune și protocoalele de siguranță.

Monitorizarea calității

Stabiliți proceduri sistematice de control al calității, inclusiv eșantionarea regulată a granulelor, măsurarea dimensiunilor, inspecția contaminării și testarea ratei de flux de topire. Monitorizarea consistentă permite identificarea rapidă și corectarea problemelor de producție.

Optimizarea Procesului

Refinează continuu parametrii de procesare pe baza caracteristicilor materialelor și a feedback-ului pieței. Documentați setările optime pentru diferite tipuri de materiale, ajustând profilurile de temperatură, viteza de țevi și condițiile de răcire pentru a maximiza eficiența și calitatea.

Concluzie

Înțelegerea funcțiilor și tipurilor de granulator de plastic îi permite profesioniștilor din domeniul reciclării să ia decizii informate privind echipamentele, optimizând astfel operațiunile lor. Fie că procesați deșeurile industriale curate cu un sistem de un singur stadiu, eficient din punct de vedere economic, sau că gestionați deșeurile post-consumator complexe cu un granulator subacvatic de două etape, alegerea echipamentului potrivit determină succesul dvs. pe piața concurențială de reciclare.

Granulatorul de plastic reprezintă o investiție semnificativă care va influența productivitatea, calitatea produsului și profitabilitatea instalației dvs. pentru mulți ani. luați în considerare caracteristicile materialelor specifice, cerințele de volum de producție, standardele de calitate și obiectivele de afaceri pe termen lung atunci când evaluați opțiunile pentru granulator.

La Rumtoo, proiectăm soluții avansate de granulare de plastic adaptate provocărilor unice ale reciclării dvs. Echipamentul nostru combină fiabilitatea dovedită cu tehnologia de vârf, susținute de suport tehnic complet pentru a asigura performanța optimă de la prima zi.

Pregătiți-vă să îmbunătățiți operațiunea de reciclare a plasticului? Contactați echipa noastră de ingineri astăzi pentru ghidare expertă în alegerea pelletizorului ideal pentru instalația dvs. Solicitați o propunere detaliată a echipamentului și descoperiți cum tehnologia de pelletizare Rumtoo poate transforma eficiența reciclării și calitatea produsului dvs.