1. Introducere: Eroul nevăzut al reciclării PET – De ce contează debalarea

Proliferarea deșeurilor de plastic, în special a sticlelor din Polietilenă Tereftalată (PET), reprezintă o provocare ambientală substanțială la nivel global. Cu toate acestea, PET-ul este și un material foarte reciclabil, oferind o resursă valoroasă care poate fi reprocesată în PET reciclat (rPET) pentru o multitudine de produse noi, promovând astfel o economie circulară. Călătoria unei sticle de PET uzate înapoi la un materie primă utilizabilă este un proces complex, în mai multe etape, și începe cu o piesă crucială, adesea subapreciată de echipament: debaler machine.

Provocarea deșeurilor de sticle PET și rolul reciclării

Miliarde de sticle PET sunt consumate și eliminate anual. Dacă nu sunt gestionate corespunzător, acestea pot ajunge în gropi de gunoi sau pot polua mediile naturale, unde degradarea lor este extrem de lentă. Reciclarea oferă o alternativă durabilă, conservând resursele naturale, reducând consumul de energie în comparație cu producția de plastic virgin și diminuând poluarea cu plastic. Transformarea acestor sticle în fulgi de rPET curăți și de înaltă calitate este obiectivul principal al unei PET bottle washing line.

O linie completă de spălare a sticlelor PET este un sistem integrat de diverse mașini care funcționează în secvență pentru a converti sticle de PET balotate și contaminate în fulgi de rPET curăți, gata pentru reutilizare. Fluxul tipic de proces include mai multe etape cheie:

- Debalare: Desfacerea balotelor comprimate de sticle PET.

- Sortare preliminară (de ex., Trommel): Îndepărtarea contaminanților slabi precum murdăria, resturile mici și capacele.

- Îndepărtarea etichetelor: Detasarea etichetelor de pe sticle.

- Sortare: Separarea sticlelor PET de alte materiale plastice și după culoare, adesea folosind sortoare optice manuale și automate.

- Măcinare/Zdrobit: Reducerea sticlelor în fulgi mai mici.

- Spălare (la rece și/sau la cald): Curățarea fulgilor pentru a îndepărta adezivii, reziduurile și alte impurități.

- Separare (scufundare/plutire): Separarea fulgilor de PET de materialele plastice mai ușoare, cum ar fi PP/PE (resturi de capace și etichete).

- Friction Washing: Pierzătarea intensivă a granulelor.

- Rinsing: Eliminarea detergentelor și contaminanților reziduali.

- Deshidratare: Eliminarea mecanică a apei în exces din granule.

- Thermal Drying: Reducerea mai departe a conținutului de apă la niveluri specifice.

- Product Silo/Packaging: Stocarea sau ambalarea granulelor rPET curate finale.

Mașina de desfacere stă la începutul acestei secvențe complexe.

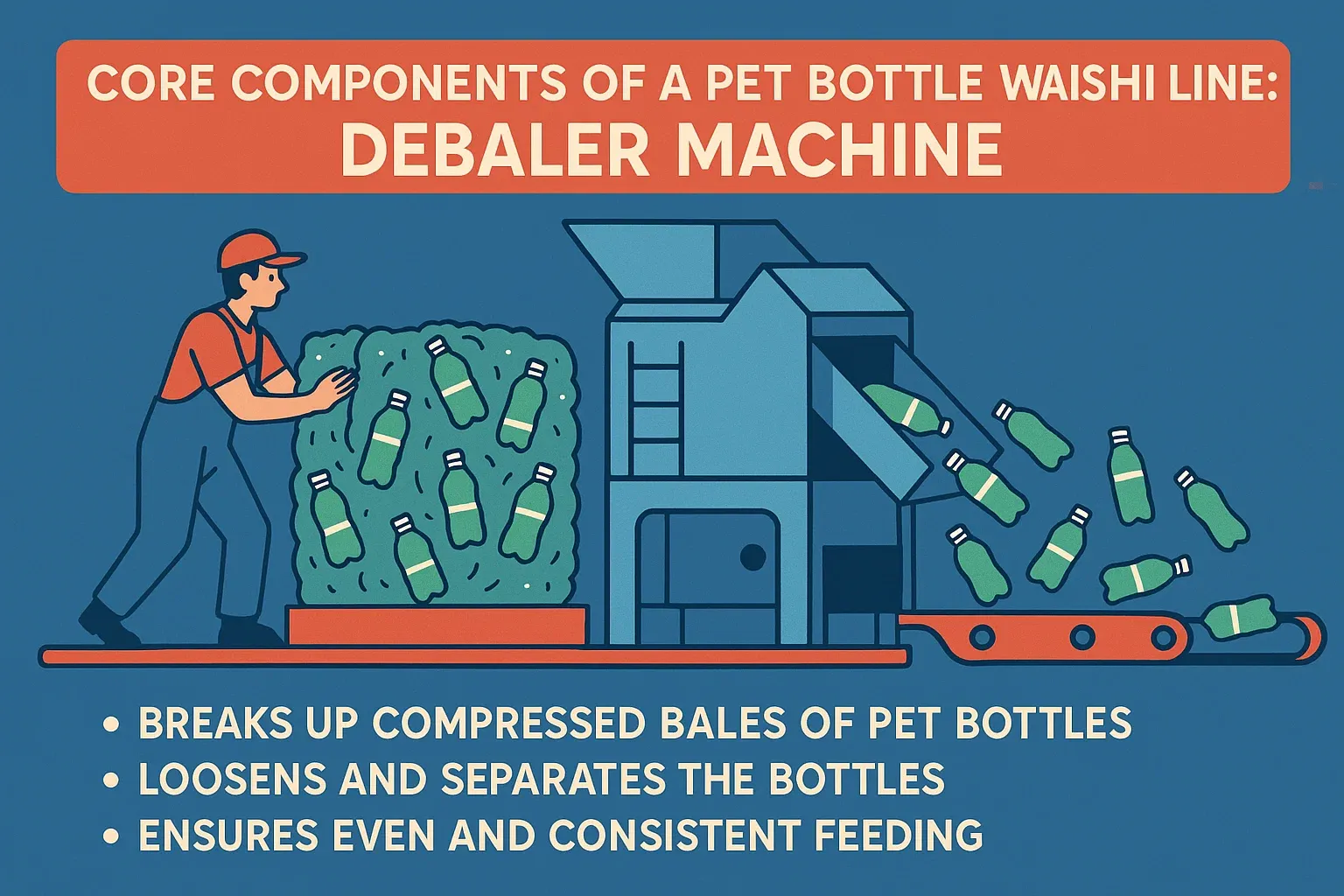

The Debaler: Primul Pas Critic pentru Eliberarea Valorii Reciclate

Maшина pentru debalare este un component indispensabil și primul pas critic în orice operațiune de spălare și reciclare a sticlelor PET. Sticlele PET ajung de obicei la instalațiile de reciclare în baluri mari, foarte comprimate, adesea legate cu sârme de metal. Aceste baluri sunt eficiente pentru transport și depozitare, dar nu pot fi procesate direct de către mașinile următoare. Tarea fundamentală a mașinii pentru debalare este să descompună aceste baluri compactate, transformându-le într-un flux liber, lichid de sticle individuale. Această eliberare inițială a sticlelor este esențială; fără debalare eficientă, întregul proces de reciclare ar fi compromis, ducând la ineficiențe, deteriorarea echipamentelor și reducerea calității rPET.

2. De ce să începi cu baluri? Prudențele Colectării și Transportului Sticlelor PET

Pentru a aprecia pe deplin necesitatea și funcția mașinii pentru debalare, este important să înțelegi de ce sticlele PET sunt procesate sub formă de baluri de la început.

Drumul Sticlei PET: De la Consumator la Bal

Sticlele PET post-consumator sunt colectate prin diverse canale, inclusiv programe de reciclare la marginea străzii, sisteme de depozit și returnare (DRS) și centre de colectare publice sau private. Odată colectate, aceste sticle sunt sortate într-o anumită măsură și apoi comprimate în baluri dense. Aceste baluri sunt formatul standard pentru expedierea PET reciclat către fabrici de reciclare. Ghiduri industriale, cum ar fi Specificațiile Modelului de Bal APR, definesc caracteristicile acceptabile ale acestor baluri, inclusiv dimensiunile, densitatea și nivelurile permise de contaminare, subliniind balarea ca o practică standard.

Avantajele Balării pentru Logistica și Stocare

Principalul motor pentru balarea sticlelor PET este eficiența în manipulare, stocare și transport.

- Eficiența Spațială: Plasticele de sticlă neînsărcinate sunt voluminoase și ocupă un spațiu semnificativ. Comprimarea lor în fâșii le reduce dramatic volumul, făcându-le mai ușor de stocat la MRF-uri și uzine de reciclare, devenind mult mai eficientă și economică în utilizarea spațiului.

- Reducerea Costurilor de Transport: PET-ul este în esență ușor și comprimarea permite încărcarea unei cantități mult mai mari de sticle pe un camion sau într-un container de transport, comparativ cu sticlele neînsărcinate. Acest lucru reduce semnificativ numărul de călătorii necesare, duce la costuri de transport mai mici și la reducerea consumului de combustibil și a emisiilor de gaze cu efect de seră asociate.

Ușurința în Manipulare: Fâșiile sunt în general uniforme în formă și pot fi ușor manipulate de echipamente standard de manipulare a materialului, cum ar fi încărcătoarele.

Importanța Debalării: Transformarea Materialelor Comprimate

Deși comprimarea oferă avantaje logistice indiscutabile, fâșiile rezultate, dense, compacte și adesea legate cu sârmă, nu sunt adecvate pentru introducerea directă în următoarele etape ale procesului de reciclare, cum ar fi sortarea sau mașinile de zdrobire. Majoritatea echipamentelor de reciclare sunt concepute pentru a procesa articole individuale sau un flux liber de materiale, nu blocuri monolitice mari. După cum se menționează în , “Majoritatea uzinelor de reciclare a plasticului rigid primesc materiile prime precum HDPE și sticlele de PET pentru procesare în fâșii care sunt prea mari pentru a fi introduse în mașinile de reciclare. Prin urmare, înainte ca fluxul să poată fi reciclat, fâșiile trebuie dezlegate și plasticul dezamestecat.” Similar, notează, “Deoarece sticlele de PET ajung de obicei în fâșii sau fâșii compactate… trebuie descompuse de mașina de debalare.” Rolul crucial al mașinii de debalare este, prin urmare, de a descompune mecanic aceste fâșii și de a întoarce sticlele într-un stadiu procesabil și individualizat.

Practica comprimării pentru eficiența transportului creează o provocare inherentă pentru prima etapă de procesare la uzina de reciclare. Cu cât sticlele de PET sunt comprimate mai eficient pentru a maximiza densitatea de transport și a reduce costurile de expediere, cu atât mașinile de debalare trebuie să fie mai robuste și mai puternice pentru a descompune aceste structuri foarte comprimate. Această relație inversă înseamnă că eficiența logistică ridicată la nivelul superior necesită tehnologie mai sofisticată și mai intensivă mecanic la nivelul inferior. Inginerii și cumpărătorii de uzine trebuie, prin urmare, să ia în considerare cu atenție densitatea și integritatea fâșiilor primite. O mașină de debalare concepută pentru fâșii compactate loase poate întâmpina dificultăți semnificative cu cele compactate intens, ceea ce poate duce la reducerea randamentului, la creșterea uzurii mașinii de debalare în sine sau chiar la incapacitatea completă de a procesa materialul eficient. Acest lucru subliniază importanța alegerii echipamentului de debalare care se potrivește caracteristicilor specifice ale materiilor prime așteptate, deoarece există mașini de debalare specializate pentru fâșii cu densitate mare, care sunt necesare în multe cazuri.

Puterea Dezambalării: Ce este o Mașină de Debalare și Cum Funcționează?

O mașină de debalare, cunoscută și sub numele de mașină de descompunere a fâșiilor sau de deschidere a fâșiilor, este un echipament industrial specializat conceput pentru prima etapă a procesării materialelor reciclabile comprimate, în special a plasticelor rigide precum sticlele de PET. Scopul său fundamental este de a lua fâșii foarte comprimate și adesea legate cu sârmă și de a le descompune într-un flux liber, lichid de articole individuale, făcându-le potrivite pentru sortarea, curățarea și granularea ulterioară.

Definirea Debaler-ului: Scop și Funcție Principală

Funcția principală a unui debaler este să depășească forțele de comprimare folosite pentru a crea balotele și să despartă butoanele intercalate. După cum este subliniat în [referință], un debaler vertical este “o mașină de reciclare simplă și extrem de eficientă pentru descompunerea volumelor mari de plasticuri rigide comprimate, cum ar fi butoanele din HDPE și PET.” se clarifică în continuare că “Mașina de debalare descompune balotele de butoaie din PET comprimate, permițând sortarea și procesarea individuală a butoanelor.” Această descompunere inițială este esențială pentru eficiența întregii linii de reciclare.

Principiul General de Funcționare: De la Balot Comprimat la Butoaie Libere la Curgere

Deși designurile specifice variază (așa cum este detaliat în Secțiunea 5), principiul general de funcționare al majorității mașinilor de debalare implică câțiva pași esențiali:

- Încărcarea Balotelor: Balotele sunt, de obicei, încărcate pe un sistem de transport de intrare sau direct în un hopper de primire. În multe operațiuni, sârmele metalice sau benzile de plastic care legă balotul sunt tăiate și eliminate manual înainte de încărcare, deși unele sisteme avansate pot include mecanisme de descurțare automate.

Alimentarea în Camera de Descompunere: Sistemul de transport de intrare transportă balotul în camera principală de procesare a debalerului.

- Agitație și Separare Mecanică: În interiorul camerei, balotul întâlnește elemente mecanice robuste și alimentate electric. Acestea pot include:

- Roți cu Paddle/Topoare: Roți orizontale sau verticale echipate cu paddle-uri, brațe sau topoare robuste care se rotesc și impactează bala, descompunând-o și eliberând butoanele. Mișcarea contrarotativă a mai multor roți este o design comun pentru a îmbunătăți acțiunea de descompunere.

- Roți cu Discuri: Roți montate vertical cu discuri atașate pot rota în direcții opuse, dispersând și desfaceți plasticul aglomerat.

- Roți Rotative: Unele modele folosesc un cilindru mare rotativ, unde mișcarea de zdruncinare, eventual asistată de liftori interni sau un mecanism de rupere, descompune balile.

- Eliberarea Butoanelor Descompuse: Pe măsură ce bala se descompune, butoanele eliberate cad sau sunt ghidate pe un transportor de ieșire situat sub sau la ieșirea camerei de debalare. Acest transportor apoi transportă fluxul liber de butoane la următorul stadiu al liniei de reciclare, cum ar fi un trommel sau un sistem de sortare.

Acțiunea mecanică a debalatoarelor este mai complexă decât simpla “deschidere” a unei bali. Este un proces de “pregătire a individualizării”. Termenii “debalator” sau “deschizător de bali” ar putea sugera un proces pasiv de tăiere a sârmelor și lăsarea butoanelor să cadă. Cu toate acestea, descrierile roților puternice rotative, paddle-urilor, șuruburilor și cilindrelor indică clar un proces mecanic activ, adesea agresiv. Scopul final nu este doar de a face conținutul balei accesibil, ci de a obține un “flux liber” de butoane individuale.. Această separare în unități individuale, sau singulation, este esențială deoarece aproape toate echipamentele de procesare ulterioare – de la sortere optice până la stații de preluare manuală și râșnițe – sunt concepute și optimizate pentru a gestiona articole individuale, nu aglomerări mari sau secțiuni de baliu parțial distruse. Prin urmare, designul debalerului trebuie să fie suficient de robust și acțiunea să fie suficient de precisă pentru a rupe structura intercalată complexă a butoaielor comprimate și a asigura un grad ridicat de singulation. Neîndeplinirea acestui obiectiv ar conduce la ineficiențe semnificative, blocaje de material și potențială deteriorare în etapele de procesare ulterioare, subliniind intensitatea mecanică și importanța rolului debalerului.

Rolul Indispensabil al Debalerului în Optimizarea Liniilor de Spălare a PET

Mașina debaler nu este doar o unitate de procesare inițială; funcționarea sa eficientă este fundamentală pentru performanța, durabilitatea și rentabilitatea generală a întregii linii de spălare a butoaielor PET. Influența sa se extinde prin toate etapele ulterioare, de la sortare și râșniție până la spălare și calitatea finală a flăcărilor.

Asigurarea Alimentării Consistente și Eficiente a Materialului pentru Echipamentele Ulterioare

Una dintre funcțiile cele mai critice ale debalerului este să asigure un flux constant, uniform și gestionabil de butoaie PET individuale către echipamentele ulterioare. Mașini precum ecranele trommel, sorterele optice și râșnițele sunt concepute pentru a funcționa optim atunci când sunt alimentate cu un flux constant de material. Un debaler eficient previne atât “sărăcia” (când echipamentele ulterioare stau inactivi așteptând material) cât și “supraalimentarea” (când aglomerările de butoaie sau fluctuațiile în fluxul materialului blochează sau înfundă unitățile ulterioare). Această consistență este vitală pentru menținerea debitului de proiectat al întregii linii și pentru asigurarea că fiecare echipament funcționează la eficiența maximă. Problema “alimentării instabile a materialului” este o provocare comună în operațiunile de reciclare, iar debalerul este prima linie de apărare împotriva acestei probleme pentru linii de butoaie PET.

Gardianul Liniilor: Prevenirea Deteriorării și Blocajelor în Echipamentele Ulterioare

Încercarea de a alimenta direct în mașini butoaie comprimate, integrale sau chiar parțial distruse, nu concepute pentru astfel de intrări în masă, poate avea consecințe catastrofale. De exemplu, râșnițele pot suferi deteriorări grave ale lamelor și motorului dacă întâlnesc aglomerări mari și dense de plastic. În mod similar, sistemele de sortare optică sofisticate și deseori delicate pot fi deteriorate sau precizia lor compromisă de materialul nepregătit corespunzător. Debalerul acționează ca un “gardian” crucial, preprocesând baliile într-o formă sigură și gestionabilă pentru toate etapele ulterioare. Acest rol protector reduce semnificativ riscul de deteriorare a echipamentelor costisitoare, minimizează timpul de întrerupere neplanificat pentru reparații și extinde durata de viață operațională a altor mașini scumpe din linia de spălare.

Creșterea Debitului: Cum Debalerii Îmbunătățesc Eficiența și Productivitatea Generală a Liniilor

Prin automatizarea sarcinii laborioase și consumatoare de timp a deschiderii manuale a baliilor și prin asigurarea unui flux continuu și optimizat de material, debalerii cresc semnificativ capacitatea de procesare a liniei de spălare a butoaielor PET. Acest lucru înseamnă că se poate procesa un volum mai mare de butoaie PET pe oră, ceea ce se traduce direct în creșterea debitului de fabrică și a productivității. Această îmbunătățire a eficienței este un factor cheie pentru viabilitatea economică a unei operațiuni de reciclare.

Impact asupra Calității rPET: Minimizarea Fines și a Carry-Over-ului de Contaminare

Rolul principal al descompresorului este separarea mecanică, dar caracteristicile sale operaționale pot influența și calitatea flăcărilor finale de rPET. Un descompresor bine proiectat, care gestionează sticlele eficient și delicat, minimizând șederirea excesivă sau fragmentarea la acest stadiu incipient, poate ajuta la reducerea generării de “fines” – particule plastice mici care pot fi dificil de procesat, pot fi pierdute în timpul spălării și pot reduce calitatea și valoarea generală a rPET. Mai mult, o descompresie eficientă poate facilita eliminarea inițială a contaminanților foarte eliberi, mari (cum ar fi pietrele sau bucati mari de metal care ar putea fi inclus accidental în fâșii), prevenindu-le să ajungă mai departe în sistem și să dăuneze echipamentelor sau să degradeze puritatea flăcărilor. Accentul pe eliberarea sticlelor “fără a fi deteriorate” este o considerație de design cheie pentru operațiunile orientate spre calitate.

Eficiența și fiabilitatea stadiului de descompresie devin din ce în ce mai critice în fața reglementărilor de mediu în evoluție. Noile politici globale și regionale, cum ar fi cele implementate în Uniunea Europeană și în statele americane precum California, impun procentaje semnificativ mai mari de conținut reciclat post-consumator (PCR), în special rPET, în noile ambalaje plastice. În același timp, schemele de Responsabilitate Extinsă a Producătorului (EPR) transferă povara financiară și operațională a gestionării sfârșitului de viață al produselor, inclusiv atingerea obiectivelor de reciclare ambițioase, asupra producătorilor.