1. Introdução: O Herói Invisível da Reciclagem de PET – Por que a Desbalagem é Importante

A proliferação de resíduos plásticos, particularmente garrafas de Polietileno Tereftalato (PET), representa um desafio ambiental substancial em todo o mundo. No entanto, o PET também é um material altamente reciclável, oferecendo um recurso valioso que pode ser reprocessado em PET reciclado (rPET) para uma infinidade de novos produtos, promovendo assim uma economia circular. O processo de transformação de uma garrafa PET usada em matéria-prima utilizável é um processo complexo e multietapas, que começa com um equipamento crucial e frequentemente subestimado: o máquina desfardadeira.

O Desafio do Resíduo de Garrafas PET e o Papel da Reciclagem

Bilhões de garrafas PET são consumidas e descartadas anualmente. Se não forem gerenciadas adequadamente, podem acabar em aterros sanitários ou poluir ambientes naturais, onde sua degradação é extremamente lenta. A reciclagem oferece uma alternativa sustentável, conservando recursos naturais, reduzindo o consumo de energia em comparação com a produção de plástico virgem e mitigando a poluição plástica. A transformação dessas garrafas em flocos de rPET limpos e de alta qualidade é o principal objetivo de uma Linha de lavagem de garrafas PET.

Uma linha completa de lavagem de garrafas PET é um sistema integrado de várias máquinas trabalhando em sequência para converter garrafas PET contaminadas e enfardadas em flocos de rPET limpos, prontos para reutilização. O fluxo típico do processo inclui várias etapas principais:

- Desbalanço: Abrindo fardos comprimidos de garrafas PET.

- Triagem (por exemplo, Trommel): Remoção de contaminantes soltos, como sujeira, pequenos detritos e tampas.

- Remoção de etiqueta: Destacando rótulos das garrafas.

- Classificação: Separação de garrafas PET de outros plásticos e por cor, geralmente usando classificadores ópticos manuais e automatizados.

- Moagem/Esmagamento: Reduzindo as garrafas em flocos menores.

- Lavagem (Fria e/ou Quente): Limpeza dos flocos para remover colas, resíduos e outras impurezas.

- Separação (Afundar/Flutuar): Separação de flocos de PET de plásticos mais leves como PP/PE (tampas e restos de rótulos).

- Lavagem por fricção: Esfrega intensiva de flocos.

- Lavagem: Remoção de resíduos de detergentes e contaminantes.

- Desidratação: Remoção mecânica do excesso de água dos flocos.

- Secagem térmica: Reduzindo ainda mais o teor de umidade para níveis especificados.

- Silo/Embalagem do produto: Armazenar ou ensacar os flocos finais limpos de rPET.

A máquina desfardadeira fica bem no início dessa sequência intrincada.

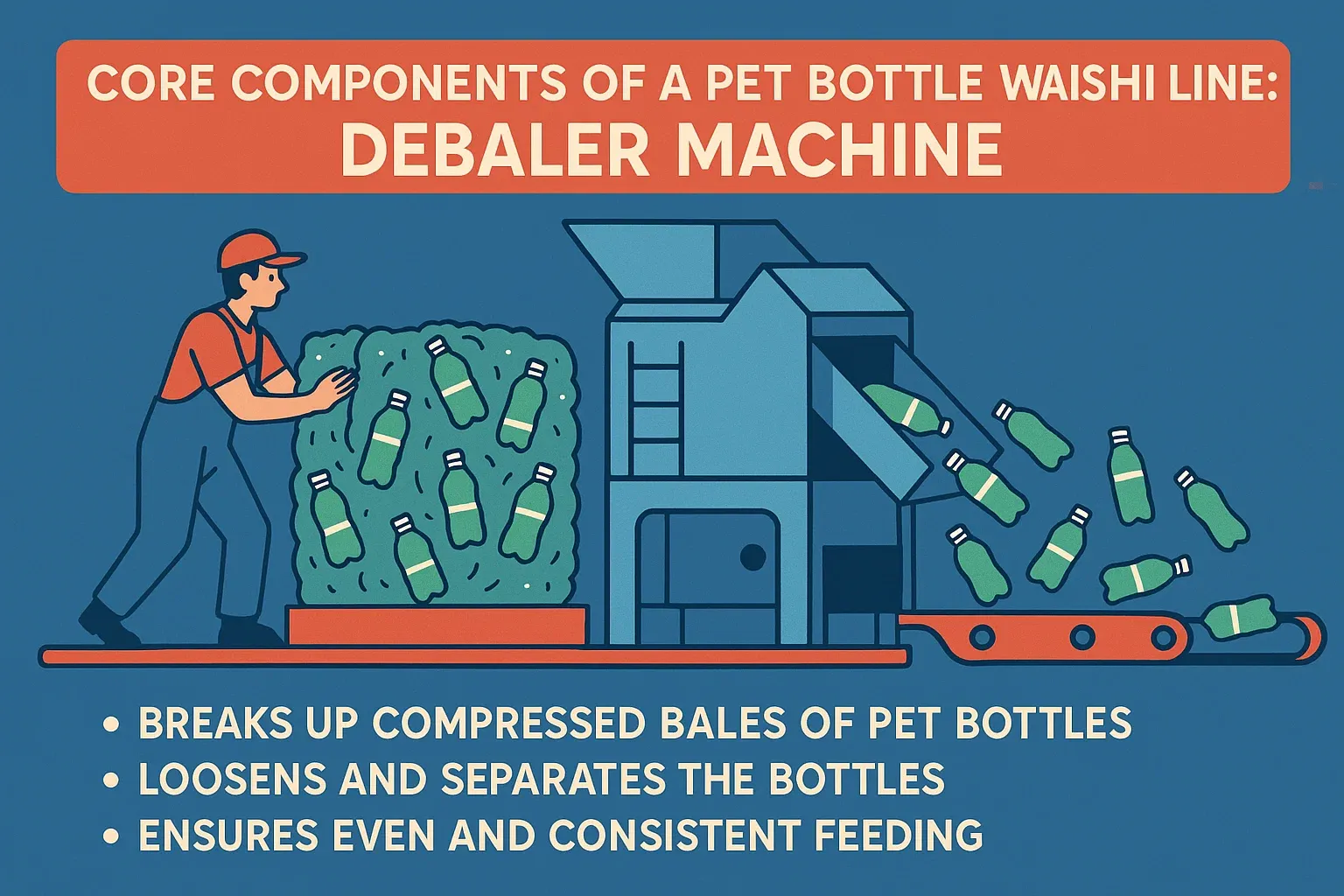

O Debaler: Primeiro Passo Crítico para Desbloquear o Valor Reciclado

A desfardadeira é um componente indispensável e o primeiro passo crítico em qualquer operação de lavagem e reciclagem de garrafas PET. As garrafas PET normalmente chegam às instalações de reciclagem em fardos grandes e altamente compactados, frequentemente presos por fios metálicos. Esses fardos são eficientes para transporte e armazenamento, mas são impossíveis de serem processados diretamente por máquinas subsequentes. A tarefa fundamental da desfardadeira é quebrar esses fardos compactados, transformando-os em um fluxo solto e fluido de garrafas individuais. Essa liberação inicial das garrafas é fundamental; sem uma desfardadeira eficiente, todo o processo de reciclagem subsequente seria prejudicado, levando a ineficiências, danos aos equipamentos e comprometimento da qualidade do rPET.

2. Por que começar com fardos? Os aspectos práticos da coleta e transporte de garrafas PET

Para compreender plenamente a necessidade e a função de um desfardador, é importante entender por que as garrafas PET são processadas em fardos. Essa prática está enraizada nas realidades logísticas e econômicas da coleta e do transporte de resíduos.

A jornada de uma garrafa PET: do consumidor ao fardo

As garrafas PET pós-consumo são coletadas por meio de diversos canais, incluindo programas municipais de reciclagem, sistemas de depósito e devolução (DRS) e centros de coleta públicos ou privados. Após a coleta, essas garrafas são normalmente transportadas para Instalações de Recuperação de Materiais (MRFs) ou pontos de consolidação especializados. Nessas instalações, as garrafas avulsas são classificadas até certo ponto e, em seguida, compactadas em fardos densos. Esses fardos são o formato padrão para o envio de PET recuperado para usinas de reciclagem. Diretrizes do setor, como as Especificações de Fardos Modelo APR, definem as características aceitáveis desses fardos, incluindo dimensões, densidade e níveis permitidos de contaminação, destacando o enfardamento como uma prática padrão.

Vantagens do enfardamento para logística e armazenamento

O principal fator determinante para o enfardamento de garrafas PET é a eficiência no manuseio, armazenamento e transporte.

- Eficiência de espaço: Garrafas plásticas soltas são volumosas e ocupam um espaço considerável. Compactá-las em fardos reduz drasticamente seu volume, tornando o armazenamento em MRFs e usinas de reciclagem muito mais gerenciável e eficiente em termos de espaço.

- Redução de custos de transporte: O PET é inerentemente leve, e o enfardamento permite o carregamento de uma massa muito maior de garrafas em um caminhão ou contêiner de transporte em comparação com garrafas avulsas. Isso reduz significativamente o número de viagens necessárias, resultando em menores custos de transporte e na redução do consumo de combustível e das emissões de gases de efeito estufa associados.

Facilidade de manuseio: Os fardos geralmente têm formato uniforme e podem ser facilmente manuseados por equipamentos padrão de movimentação de materiais, como empilhadeiras.

O Imperativo da Desbalagem: Transformando Matéria-Prima Compactada

Embora o enfardamento ofereça vantagens logísticas inegáveis, os fardos densos, compactados e frequentemente presos por arame resultantes são inadequados para introdução direta nas etapas subsequentes do processo de reciclagem, como máquinas de triagem ou trituração. A maioria dos equipamentos de reciclagem é projetada para processar itens individuais ou um fluxo solto de materiais, não grandes blocos monolíticos. Conforme declarado em , “A maioria das usinas de reciclagem de plástico rígido recebe matéria-prima, como garrafas de HDPE e PET para processamento em fardos grandes demais para alimentar as máquinas de reciclagem. Portanto, antes que o fluxo possa ser reciclado, os fardos devem ser desamarrados e o plástico desobstruído.” Da mesma forma, observa, “Como as garrafas PET geralmente chegam em fardos ou pacotes compactados... elas precisam ser desembaladas pela máquina Defarmer.” O papel crucial do defarmer, portanto, é desmontar mecanicamente esses fardos e reverter as garrafas a um estado processável e individualizado.

A prática de enfardamento para eficiência de transporte cria um desafio inerente para o estágio inicial de processamento na usina de reciclagem. Quanto mais eficazmente as garrafas PET forem enfardadas para maximizar a densidade de transporte e reduzir os custos de envio, mais robusta e potente deve ser a máquina de desfardamento para quebrar eficientemente essas estruturas altamente comprimidas. Essa relação inversa significa que alta eficiência logística a montante necessita de tecnologia de desfardamento mais sofisticada e mecanicamente intensiva a jusante. Engenheiros e compradores de usinas devem, portanto, considerar cuidadosamente a densidade e a integridade típicas de seus fardos recebidos. Uma desfardadeira projetada para fardos pouco compactados pode ter dificuldades significativas com fardos altamente densificados, levando à redução da produtividade, aumento do desgaste da própria desfardadeira ou até mesmo incapacidade completa de processar o material de forma eficaz. Isso destaca a importância de selecionar equipamentos de desfardamento que correspondam às características específicas da matéria-prima prevista, já que desfardadeiras especializadas para fardos de alta densidade estão de fato disponíveis e são necessárias em muitos casos.

3. Desvendando o poder: O que é uma máquina desfardadeira e como ela funciona?

Uma desfardadeira, também comumente chamada de desfibradora ou abridora de fardos, é um equipamento industrial especializado projetado para a fase inicial do processamento de materiais recicláveis enfardados, particularmente plásticos rígidos como garrafas PET. Sua finalidade fundamental é pegar fardos altamente comprimidos e, muitas vezes, presos por arames desses materiais e quebrá-los em um fluxo solto e fluido de itens individuais, tornando-os adequados para os processos subsequentes de triagem, limpeza e granulação.

Definindo o desfardador: propósito e função principal

A função principal de uma desfardadeira é superar as forças de compactação usadas para criar os fardos e separar as garrafas interligadas. Conforme destacado em , uma desfardadeira vertical é "uma máquina de reciclagem simples e altamente eficiente para separar grandes volumes de plásticos rígidos compactados e enfardados, como garrafas de HDPE e PET". A desfardadeira também esclarece que "a desfardadeira desfaz os fardos de garrafas PET compactadas, permitindo que garrafas individuais sejam separadas e processadas". Essa desintegração inicial é crítica para a eficiência de toda a linha de reciclagem.

Princípio geral de funcionamento: de fardos comprimidos a garrafas de fluxo livre

Embora os projetos específicos variem (conforme detalhado na Seção 5), o princípio geral de funcionamento da maioria das máquinas desfardadeiras envolve várias etapas principais:

- Carregamento de fardos: Os fardos são normalmente carregados em um sistema de alimentação transportadora ou diretamente em uma tremonha de recebimento. Em muitas operações, os arames metálicos ou as cintas plásticas que prendem o fardo são cortados e removidos manualmente antes do carregamento, embora alguns sistemas avançados possam incorporar mecanismos automatizados de desfiação.

Alimentação na Câmara de Quebra: O transportador de alimentação transporta o fardo para a câmara de processamento principal do desfardador.

- Agitação e Separação Mecânica: Dentro da câmara, o fardo encontra elementos mecânicos robustos e motorizados. Estes podem incluir:

- Eixos rotativos com pás/facas: Eixos horizontais ou verticais equipados com pás, braços ou facas de alta resistência giram e impactam o fardo, rasgando-o e soltando as garrafas. O movimento contrarrotativo de múltiplos eixos é um projeto comum para aprimorar a ação de quebra.

- Rotores com discos: Rotores montados verticalmente com discos acoplados podem girar em direções opostas, espalhando e desembaraçando efetivamente os plásticos aglomerados.

- Tambores rotativos: Alguns projetos utilizam um grande tambor giratório, onde a ação de tombamento, potencialmente auxiliada por elevadores internos ou um mecanismo de escarificação, quebra os fardos.

- Descarga de Garrafas Soltas: À medida que o fardo se desintegra, as garrafas individuais soltas caem ou são guiadas para uma esteira de saída localizada abaixo ou na saída da câmara de desfardamento. Essa esteira então transporta o fluxo de garrafas, agora livre, para o próximo estágio da linha de reciclagem, como um trommel ou sistema de triagem.

A ação mecânica do desfardador é mais sofisticada do que simplesmente "abrir" um fardo. É um processo de "preparação para singularização". Os termos "desfardador" ou "abridor de fardos" podem sugerir um processo passivo de corte de arames e queda de garrafas. No entanto, as descrições de potentes rotores rotativos, pás, parafusos e tambores indicam claramente um processo mecânico ativo, muitas vezes agressivo. O objetivo final não é apenas tornar o conteúdo do fardo acessível, mas sim obter um "fluxo livre" de garrafas individuaisEssa separação em unidades individuais, ou singulação, é crucial porque praticamente todos os equipamentos de processamento posteriores — desde classificadores ópticos a estações de coleta manual e moedores — são projetados e otimizados para lidar com itens individuais, e não com grandes aglomerados ou seções de fardos parcialmente quebradas. Portanto, o projeto do desfardador deve ser suficientemente robusto e sua ação precisa o suficiente para romper a estrutura intertravada, muitas vezes complexa, das garrafas comprimidas e garantir um alto grau de singulação. A falha em atingir esse objetivo levaria a ineficiências significativas, congestionamentos de material e potenciais danos nas etapas subsequentes do processamento, ressaltando a intensidade mecânica e a importância do papel do desfardador.

4. O papel indispensável do desfardador na otimização da linha de lavagem de PET

A máquina desfardadeira é muito mais do que apenas uma unidade de processamento inicial; sua operação eficiente é fundamental para o desempenho geral, a longevidade e a lucratividade de toda a linha de lavagem de garrafas PET. Sua influência se estende a todas as etapas subsequentes, desde a triagem e moagem até a lavagem e a qualidade final dos flocos.

Garantindo alimentação de material consistente e eficiente para equipamentos posteriores

Uma das funções mais críticas do desfardador é fornecer um fluxo consistente, uniforme e gerenciável de garrafas PET individuais para o equipamento a jusante. Máquinas como peneiras trommel, classificadores ópticos e trituradores são projetadas para operar de forma otimizada quando alimentadas com um fluxo constante de material. Um desfardador eficaz evita tanto a "inanição" (quando as máquinas a jusante ficam ociosas aguardando material) quanto a "sobrecarga" (quando aglomerados de garrafas ou picos no fluxo de material obstruem ou bloqueiam as unidades subsequentes). Essa consistência é vital para manter a produtividade projetada de toda a linha e garantir que cada equipamento opere com sua máxima eficiência. O problema da "instabilidade na alimentação de material" é um desafio comum em operações de reciclagem, e o desfardador é a primeira linha de defesa contra esse problema nas linhas de garrafas PET.

Guardião da Linha: Prevenindo Danos e Bloqueios em Máquinas Subsequentes

Tentar alimentar fardos altamente compactados, intactos ou mesmo parcialmente quebrados diretamente em máquinas não projetadas para esse tipo de entrada a granel pode ter consequências catastróficas. Moedores, por exemplo, podem sofrer danos graves em lâminas e motores se encontrarem grandes e densos aglomerados de plástico. Da mesma forma, sistemas de triagem óptica sofisticados e frequentemente delicados podem ser danificados ou ter sua precisão comprometida por material preparado de forma inadequada. O desfardador atua como um "guardião" crucial, pré-processando os fardos em uma forma segura e gerenciável para todas as etapas subsequentes. Essa função protetora reduz significativamente o risco de danos dispendiosos aos equipamentos, minimiza o tempo de inatividade não programado para reparos e prolonga a vida útil operacional de outras máquinas caras na linha de lavagem.

Aumentando a produtividade: como os desfardadores melhoram a eficiência e a produtividade geral da linha

Ao automatizar a tarefa trabalhosa e demorada de abertura manual de fardos e garantir uma alimentação contínua e otimizada de material, as desfardadeiras aumentam significativamente a capacidade geral de processamento da linha de lavagem de PET. Isso significa que um maior volume de garrafas PET pode ser processado por hora, o que se traduz diretamente em aumento da produtividade e do rendimento da planta. Esse aumento na eficiência é um fator-chave para a viabilidade econômica de uma operação de reciclagem.

Impacto na qualidade do rPET: minimização de multas e contaminação residual

Embora a principal função do desfardador seja a separação mecânica, suas características operacionais também podem influenciar a qualidade dos flocos finais de rPET. Um desfardador bem projetado, que manuseia as garrafas de forma eficaz, mas cuidadosa, minimizando a trituração ou fragmentação excessiva nesta fase inicial, pode ajudar a reduzir a geração de "finos" – pequenas partículas de plástico que podem ser difíceis de processar, podem ser perdidas durante a lavagem e podem reduzir a qualidade e o valor geral do rPET. Além disso, um desfardador eficaz pode facilitar a eliminação inicial de contaminantes muito soltos e grandes (como pedras ou grandes pedaços de metal que podem ser inadvertidamente incluídos nos fardos), evitando que sejam carregados para dentro do sistema e potencialmente danifiquem o equipamento ou degradem a pureza dos flocos. A ênfase em soltar as garrafas "sem danificá-las" é uma consideração fundamental do projeto para operações com foco na qualidade.

A eficiência e a confiabilidade da etapa de desembalagem estão se tornando cada vez mais críticas diante da evolução das regulamentações ambientais. Novas políticas globais e regionais, como as implementadas na União Europeia e em estados americanos como a Califórnia, exigem porcentagens significativamente maiores de conteúdo reciclado pós-consumo (PCR), especialmente rPET, em novas embalagens plásticas. Simultaneamente, os programas de Responsabilidade Estendida do Produtor (EPR) estão transferindo o ônus financeiro e operacional da gestão de produtos em fim de vida, incluindo o cumprimento de metas ambiciosas de reciclagem, para os produtores.