Introdução

A indústria global de reciclagem de plásticos enfrenta um desafio crítico: converter grandes volumes de resíduos plásticos em matérias-primas de alta qualidade que os fabricantes possam reutilizar. No centro deste processo de transformação está a peletizadora de plástico - uma peça sofisticada de maquinaria que converte os resíduos de plástico processados em pellets uniformes prontos a serem reutilizados.

Para os operadores de instalações de reciclagem, gestores de equipamento e profissionais de processamento de plástico, compreender a funcionalidade do peletizador e selecionar o tipo certo de equipamento tem um impacto direto na eficiência da produção, na qualidade dos pellets e na rentabilidade. Este guia abrangente examina as principais funções dos peletizadores de plástico, explora os principais tipos disponíveis e fornece orientações práticas para a seleção do equipamento.

O que é um granulador de plástico?

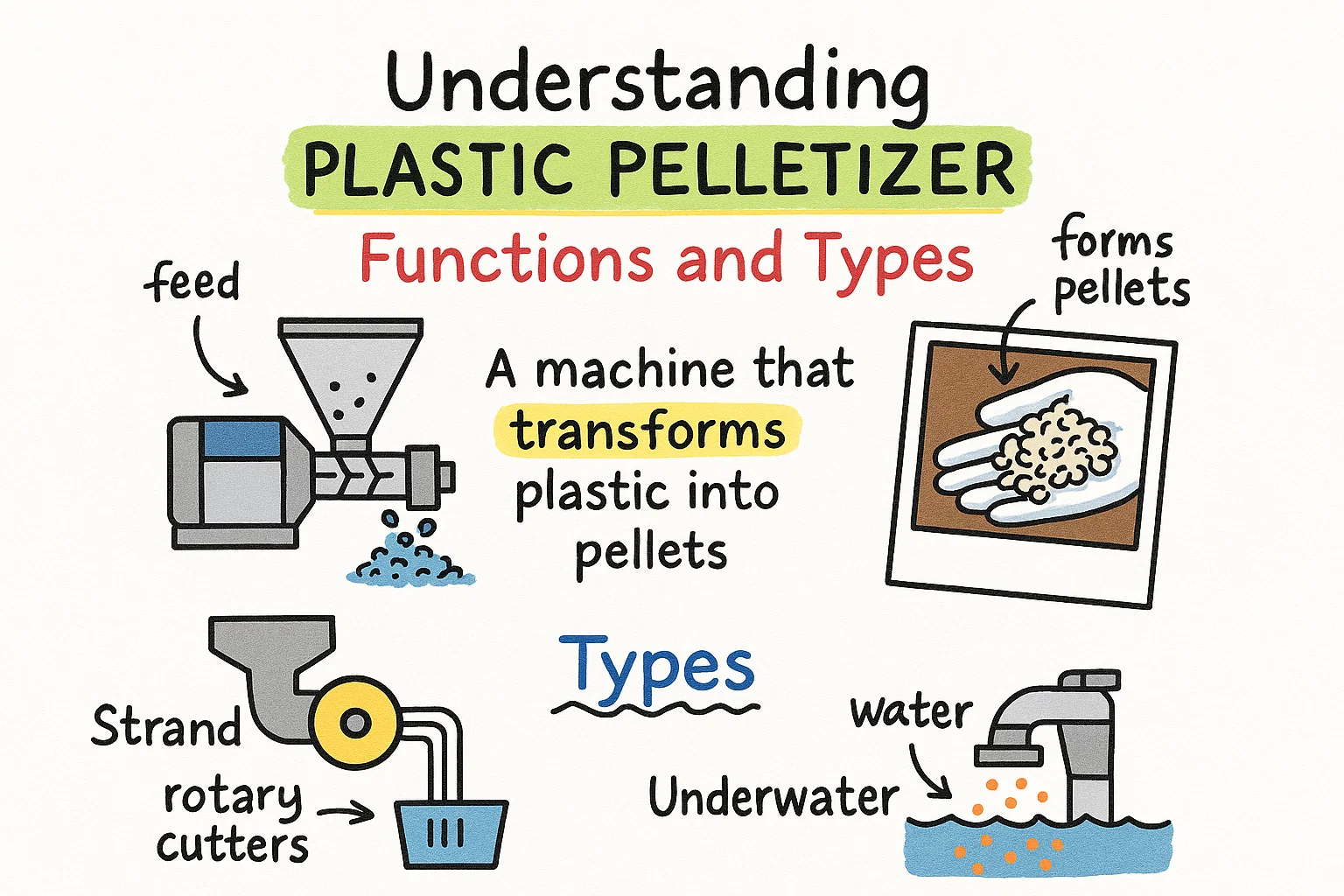

UM peletizador de plástico é uma máquina industrial concebida para converter materiais plásticos - quer sejam resíduos reciclados, sucata pós-industrial ou resina virgem - em grânulos pequenos e uniformes chamados pellets. Estes grânulos servem como matéria-prima padronizada para moldagem por injeção, moldagem por sopro, extrusão e outros processos de fabrico de plásticos.

O processo de peletização representa o passo final e mais crítico na reciclagem de plástico, determinando a qualidade, consistência e valor de mercado do material reciclado. Um peletizador bem concebido produz pellets com tamanho, forma, densidade e pureza consistentes - caraterísticas que influenciam diretamente a facilidade com que o material pode ser reprocessado e as aplicações para as quais é adequado.

Funções principais das peletizadoras de plástico

Fusão e homogeneização de materiais

A função principal de qualquer peletizadora começa com a fusão da matéria-prima plástica a uma temperatura controlada com precisão. O barril da extrusora, equipado com elementos de aquecimento e um parafuso rotativo, converte flocos ou pedaços de plástico sólido num estado fundido homogéneo. Este processo elimina as inconsistências no material, garantindo propriedades uniformes em todos os pellets finais.

O controlo da temperatura é fundamental durante esta fase. Os diferentes polímeros plásticos - como o polietileno (PE), o polipropileno (PP), o tereftalato de polietileno (PET) e o poliestireno (PS) - requerem temperaturas de fusão específicas. As peletizadoras avançadas possuem sistemas de aquecimento multi-zona que permitem uma gestão precisa da temperatura em todo o barril da extrusora.

Filtragem e purificação

Pellets de alta qualidade exigem a remoção completa de contaminantes. As peletizadoras incorporam sistemas de filtragem que eliminam materiais estranhos, partículas não fundidas e plástico degradado antes de o material fundido chegar à cabeça da matriz. Os trocadores de tela - sejam eles manuais, hidráulicos ou contínuos - permitem que os operadores mantenham a eficiência da filtragem sem parar a produção.

Esta função de filtragem é especialmente crucial no processamento de plásticos pós-consumo, que muitas vezes contêm etiquetas de papel, adesivos, fragmentos de metal e outros contaminantes que sobreviveram a fases de lavagem anteriores. Uma filtragem eficaz protege o equipamento a jusante e garante que os granulados cumprem as especificações de qualidade para aplicações exigentes.

Desgaseificação e remoção de humidade

O ar retido, a humidade e os compostos voláteis comprometem a qualidade do granulado, causando defeitos como bolhas, pontos fracos e descoloração. As peletizadoras modernas incorporam sistemas de desgaseificação que criam condições de vácuo no interior da extrusora, permitindo que estes elementos indesejados saiam antes de o plástico ser peletizado.

A desgaseificação é particularmente importante para materiais higroscópicos como o PET e o nylon, que absorvem facilmente a humidade da atmosfera. Sem uma desgaseificação adequada, a humidade vaporiza-se durante o reprocessamento subsequente, criando defeitos nos produtos acabados.

Formação e corte de pellets

Depois de o plástico fundido ser filtrado e desgaseificado, é forçado a passar por uma placa de matriz com vários pequenos orifícios. À medida que os fios de plástico emergem, são imediatamente cortados em pellets por um sistema de lâminas rotativas. O método de corte varia consoante o tipo de peletizadora, mas todos têm como objetivo produzir pellets uniformes com dimensões consistentes.

O tamanho e a forma dos grânulos afectam o processamento a jusante. Os pellets mais pequenos fundem mais rapidamente, mas podem causar problemas de alimentação, enquanto os pellets maiores garantem um fluxo de material suave, mas requerem tempos de fusão mais longos. Os peletizadores profissionais permitem o ajuste das dimensões dos peletes para corresponder a requisitos de produção específicos.

Arrefecimento e secagem

Os pellets acabados de cortar estão quentes e frequentemente húmidos, exigindo arrefecimento e secagem antes da embalagem. Os sistemas arrefecidos a água arrefecem imediatamente os pellets num banho de água e, em seguida, utilizam secadores centrífugos ou sistemas de classificação de ar para remover a humidade superficial. Os sistemas de arrefecimento por ar dependem do ar forçado para arrefecer gradualmente os granulados sem contacto com a água.

O método de arrefecimento influencia as caraterísticas dos grânulos. O arrefecimento a água produz pellets mais duros e cristalinos com arestas mais vivas, enquanto o arrefecimento a ar produz pellets ligeiramente mais macios com perfis mais redondos. A sua escolha depende do tipo de plástico específico e da aplicação pretendida.

Principais tipos de peletizadoras de plástico

Peletizadores de estágio único

As peletizadoras de fase única integram todas as etapas de processamento - alimentação, fusão, filtragem e peletização - numa operação contínua com uma única extrusora. O material entra na tremonha, passa pela extrusora onde é fundido e filtrado e, em seguida, passa imediatamente para a cabeça da matriz para ser cortado em pellets.

Vantagens:

- Investimento inicial mais baixo em comparação com os sistemas de várias fases

- Redução do consumo de energia devido ao processamento de passagem única

- Pegada compacta adequada para instalações com espaço limitado

- Requisitos simplificados de operação e manutenção

- Eficiente para materiais limpos e pré-triados com o mínimo de contaminação

Aplicações óptimas:

- Sucata pós-industrial com qualidade constante

- Resíduos de plástico pré-lavados provenientes de fontes controladas

- Operações que dão prioridade à eficiência de custos em detrimento do rendimento máximo

- Instalações de processamento de tipos de polímeros individuais

Peletizadores de duas fases

Os sistemas de duas fases separam as funções de fusão e peletização em duas extrusoras distintas. A primeira extrusora funde e filtra o material, alimentando-o depois para uma segunda extrusora que proporciona uma homogeneização adicional e um controlo preciso da temperatura antes da peletização.

Vantagens:

- Capacidades de filtragem superiores para materiais altamente contaminados

- A desgaseificação melhorada remove mais humidade e voláteis

- Melhor consistência de produção, independentemente das variações do material de alimentação

- Maior capacidade de produção para operações à escala industrial

- Qualidade melhorada dos granulados adequada para aplicações de qualidade superior

Aplicações óptimas:

- Plásticos pós-consumo com níveis de contaminação variáveis

- Instalações de reciclagem de grande volume que processam várias toneladas por hora

- Aplicações que requerem pellets de qualidade alimentar ou quase virgem

- Operações de transformação de fluxos mistos de plástico

Peletizadoras de corte a quente

Os sistemas de corte a quente possuem lâminas rotativas posicionadas diretamente na face da matriz, cortando os granulados enquanto o plástico ainda está fundido. A água pulverizada arrefece imediatamente os granulados, que são depois secos e selecionados.

Vantagens:

- Produz pellets esféricos com uma produção mínima de pó

- Excelente para materiais sensíveis ao calor que requerem um arrefecimento rápido

- Velocidades de produção elevadas adequadas para operações em grande escala

- Dimensões consistentes dos grânulos com tolerâncias apertadas

Considerações:

- Necessita de sistemas de tratamento e recirculação de água

- Maior manutenção das lâminas de corte devido ao desgaste

- Não é adequado para todos os tipos de polímeros, especialmente os sensíveis ao arrefecimento rápido

Peletizadores de fio

Os peletizadores de cordões extrudem o plástico através de uma placa de matriz com vários orifícios, criando cordões contínuos que passam por um banho de água para arrefecimento. Uma vez solidificados, os fios são introduzidos numa peletizadora de lâminas rotativas que os corta em comprimentos uniformes.

Vantagens:

- Sistema versátil que lida com uma vasta gama de polímeros

- Custos de manutenção mais baixos em comparação com os sistemas de corte a quente

- Mais adequado para materiais que requerem um arrefecimento gradual

- Fácil ajuste do tamanho dos grânulos através da alteração da frequência de corte

Considerações:

- Maior área de implantação devido ao equipamento de arrefecimento de cordões e de peletização

- Forma dos grânulos ligeiramente menos uniforme em comparação com os sistemas de corte a quente

- Pode produzir mais finos e poeiras que exijam crivagem

Peletizadores subaquáticos

Os sistemas de peletização subaquática cortam os grânulos imediatamente na face da matriz enquanto estão submersos numa câmara de corte cheia de água. Este método combina corte e arrefecimento num único passo, produzindo pellets esféricos com excelente uniformidade.

Vantagens:

- Qualidade superior dos pellets com dimensões altamente consistentes

- Geração mínima de poeira e finos

- Arrefecimento eficiente mesmo para polímeros a alta temperatura

- Níveis de ruído reduzidos durante o funcionamento

Considerações:

- Investimento de capital mais elevado do que os sistemas de peletização de cordões

- Requisitos de manutenção mais complexos

- Requer tratamento sofisticado da água e controlo da temperatura

Peletizadores arrefecidos a ar

Os sistemas de arrefecimento por ar eliminam totalmente a água do processo de arrefecimento, utilizando ar forçado para arrefecer os pellets após o corte. Estes sistemas são particularmente valiosos no processamento de materiais que se degradam ou absorvem humidade durante o contacto com a água.

Vantagens:

- Sem necessidade de tratamento ou eliminação da água

- Adequado para polímeros sensíveis à humidade

- Custos de exploração mais baixos em regiões com escassez de água

- Elimina as preocupações com a contaminação da água

Considerações:

- Taxas de arrefecimento mais lentas limitam o rendimento

- Maior área ocupada pelo equipamento de arrefecimento

- Caraterísticas menos uniformes dos grânulos em comparação com os sistemas arrefecidos a água

Seleção do peletizador certo para a sua operação

Caraterísticas do material

A sua matéria-prima determina o tipo de peletizadora que terá o melhor desempenho. Os resíduos pós-industriais limpos funcionam eficientemente com sistemas de fase única, enquanto os resíduos pós-consumo contaminados exigem as capacidades avançadas do equipamento de duas fases. Considere o tipo de polímero, o nível de contaminação, o teor de humidade e se processa fluxos de plástico simples ou mistos.

Requisitos de volume de produção

Adequar a capacidade da peletizadora às suas necessidades reais de produção, tendo em conta uma futura expansão. Pequenas operações que processam 200-500 kg/hora normalmente são bem sucedidas com peletizadores de fio de estágio único. As instalações médias que processam 500-1.500 kg/hora beneficiam de sistemas de duas fases. As grandes operações industriais que excedem os 2.000 kg/hora requerem equipamento de duas fases de elevada capacidade com automatização avançada.

Normas de qualidade

Defina o seu objetivo de qualidade dos granulados com base nos requisitos do mercado final. As aplicações de produtos de base aceitam tolerâncias de qualidade mais alargadas que podem ser alcançadas com sistemas básicos de fase única. Os mercados premium que exigem uma consistência comparável à da resina virgem requerem peletizadores subaquáticos sofisticados de duas fases com controlos de processo avançados.

Considerações orçamentais

Equilibrar o investimento de capital com os custos operacionais a longo prazo e o potencial de receitas. Embora os sistemas de dois estágios custem mais inicialmente, eles geralmente oferecem economia superior por meio de maior qualidade de pellets, aumento dos preços de venda e maior flexibilidade de processamento. Calcular o custo total de propriedade, incluindo o consumo de energia, a manutenção e o preço esperado dos pellets.

Assistência técnica e serviço

A fiabilidade do equipamento tem um impacto direto na rentabilidade da sua operação. Avalie os fabricantes com base na experiência em engenharia, nas capacidades de personalização, no apoio à instalação, nos programas de formação de operadores, na disponibilidade de peças sobresselentes e no serviço técnico de resposta rápida. Um parceiro de equipamento fiável torna-se inestimável quando se abordam desafios de produção ou se optimiza o desempenho.

Componentes e caraterísticas críticas do peletizador

Conceção do parafuso da extrusora

A configuração do parafuso da extrusora influencia significativamente a eficiência do processamento. Os parafusos de uso geral lidam adequadamente com uma variedade de materiais, enquanto os parafusos de barreira especializados, os parafusos de mistura ou os parafusos ventilados optimizam o desempenho para polímeros específicos ou níveis de contaminação.

Sistemas de troca de ecrã

Os trocadores de tela permitem a produção contínua, mantendo a eficácia da filtragem. Os sistemas manuais adequam-se a materiais de baixa contaminação, os trocadores hidráulicos de placas deslizantes proporcionam uma operação semi-automática e os filtros de correia contínuos eliminam totalmente as interrupções de produção para matérias-primas altamente contaminadas.

Sistemas de controlo de temperatura

Os sistemas de aquecimento e arrefecimento multi-zona com controladores PID precisos asseguram temperaturas de processamento óptimas em todo o cilindro da extrusora e na cabeça da matriz. Os sistemas avançados incluem o ajuste automático da temperatura com base nas caraterísticas do material e nas condições de produção.

Automatização e monitorização

As peletizadoras modernas incorporam cada vez mais recursos de automação que reduzem os requisitos de mão de obra e melhoram a consistência. Procure sistemas que ofereçam alimentação automatizada, monitorização da pressão no ecrã, registo de temperatura, controlo da taxa de produção e diagnóstico remoto.

Tendências do sector que moldam a tecnologia de peletização

Procura de plásticos reciclados de qualidade alimentar

As alterações regulamentares e os compromissos de sustentabilidade das empresas impulsionam a procura crescente de plásticos reciclados em contacto com os alimentos. Esta tendência favorece os peletizadores avançados de duas fases com capacidades superiores de purificação e controlo de qualidade que cumprem as rigorosas normas de segurança alimentar.

Requisitos de eficiência energética

O aumento dos custos de energia e as preocupações ambientais levam os fabricantes a conceberem peletizadoras mais eficientes. As inovações incluem um melhor isolamento, perfis de parafuso optimizados, accionamentos de frequência variável e sistemas de recuperação de calor residual que reduzem o consumo de energia por tonelada de plástico processado.

Automação e integração da Indústria 4.0

Os sistemas de peletizadoras apresentam cada vez mais conetividade, permitindo a monitorização em tempo real, a manutenção preditiva e a integração com sistemas de gestão de instalações. Estas capacidades melhoram a eficiência operacional, reduzem o tempo de inatividade e facilitam a documentação da qualidade para programas de conteúdo reciclado certificado.

Processamento de materiais difíceis

À medida que os recicladores lidam com fluxos de resíduos mais complexos - incluindo películas de várias camadas, materiais compostos e plásticos quimicamente contaminados - a tecnologia de peletização evolui para lidar com estas matérias-primas difíceis. Os sistemas avançados incorporam uma filtragem melhorada, uma desgaseificação melhorada e designs de parafusos especializados para aplicações difíceis.

Melhores práticas operacionais e de manutenção

Programa de manutenção regular

Implemente protocolos de manutenção preventiva que abranjam a inspeção de parafusos e barris, a manutenção do permutador de ecrã, a afiação da lâmina de corte, a lubrificação da caixa de velocidades e o teste do elemento de aquecimento. Uma manutenção consistente prolonga a vida útil do equipamento e evita tempos de inatividade dispendiosos e não planeados.

Formação de operadores

Operadores bem treinados maximizam o desempenho da peletizadora e minimizam defeitos e danos ao equipamento. Uma formação abrangente deve cobrir os procedimentos de arranque e paragem, gestão da temperatura, resolução de problemas comuns e protocolos de segurança.

Controlo da qualidade

Estabeleça procedimentos sistemáticos de controlo de qualidade, incluindo amostragem regular de pellets, medição dimensional, inspeção de contaminação e testes de taxa de fluxo de fusão. Uma monitorização consistente permite a rápida identificação e correção de problemas de produção.

Otimização de Processos

Aperfeiçoar continuamente os parâmetros de processamento com base nas caraterísticas do material e no feedback do mercado. Documentar as definições óptimas para diferentes tipos de materiais e ajustar os perfis de temperatura, a velocidade do parafuso e as condições de arrefecimento para maximizar a eficiência e a qualidade.

Conclusão

A compreensão das funções e tipos de peletizadoras de plástico permite aos profissionais de reciclagem tomar decisões informadas sobre o equipamento que optimizam as suas operações. Quer se trate do processamento de sucata industrial limpa com um sistema económico de fase única ou do tratamento de resíduos pós-consumo complexos com um sofisticado peletizador subaquático de duas fases, a seleção do equipamento certo determina o seu sucesso no competitivo mercado da reciclagem.

A peletizadora de plástico representa um investimento de capital significativo que irá influenciar a produtividade, a qualidade do produto e a rentabilidade das suas instalações nos próximos anos. Considere as caraterísticas específicas do seu material, os requisitos de volume de produção, as normas de qualidade e os objectivos comerciais a longo prazo ao avaliar as opções de peletizadora.

Na Rumtoo, projetamos soluções avançadas de peletização de plástico adaptadas aos seus desafios exclusivos de reciclagem. O nosso equipamento combina fiabilidade comprovada com tecnologia de ponta, apoiado por um suporte técnico abrangente para garantir um desempenho ótimo desde o primeiro dia.

Pronto para melhorar a sua operação de reciclagem de plástico? Contacte hoje mesmo a nossa equipa de engenharia para obter orientação especializada na seleção da peletizadora ideal para as suas instalações. Solicite uma proposta detalhada do equipamento e descubra como a tecnologia de peletização Rumtoo pode transformar a eficiência da sua reciclagem e a qualidade do produto.