Já se perguntou o que faz as máquinas de extrusão de plástico funcionarem? Um componente crucial é o parafuso extrusor, o coração do desempenho da máquina! Esses parafusos não são apenas hastes simples; eles são montados a partir de vários componentes especializados elementos de parafuso da extrusora como os tipos de transporte, cisalhamento e mistura.

Entre os diferentes tipos de extrusoras, a extrusora de parafuso duplo co-rotativo entrelaçado é um verdadeiro cavalo de batalha. Neste artigo, o seu parceiro de confiança, Rumtoo (um dos principais fabricantes de Extrusora de plástico de laboratório e elementos de parafuso), guiá-lo-á através dos vários elementos de parafuso normalmente utilizados nestas máquinas e explicará o seu impacto no processo de extrusão de plástico.

Conhecendo: Extrusoras de Rosca Dupla Co-Rotantes Interligadas

Os parafusos dessas extrusoras populares têm algumas características principais que as tornam tão eficazes:

Os dois parafusos giram lado a lado na mesma direção, criando uma ação de corte consistente. A intensidade pode ser ajustada através de combinações de elementos de parafuso.

O material move-se num padrão de figura “∞” entre os parafusos. A elevada velocidade relativa e as folgas apertadas garantem uma mistura completa e uma plastificação uniforme.

Actuam como reactores químicos dinâmicos para polimerização, enxertia e composição (enchimento, endurecimento, reforço de plásticos).

Tal como os blocos de construção dos brinquedos, os elementos podem ser dispostos de forma a otimizar as concepções dos parafusos para formulações específicas.

Conheça os blocos de construção: tipos de elementos de parafuso duplo

De um modo geral, com base na sua estrutura e função, os elementos de parafuso comuns dividem-se em três categorias principais.

(1) Elementos de Transporte: Os Motores

Os elementos de transporte são essencialmente concebidos para movimentar o material ao longo do tambor. As principais caraterísticas de conceção incluem a profundidade do canal, o avanço, a espessura da calha e a folga.

Guia de decisão: Escolher o contacto certo

- Chumbo grande: Alto rendimento, materiais sensíveis ao calor, orifícios de ventilação (desgaseificação).

- Chumbo médio: Equilíbrio entre transporte e mistura; aumento gradual da pressão.

- Chumbo pequeno: Zona de fusão para aumentar a pressão, a eficácia e a estabilidade.

(2) Elementos de cisalhamento: os amassadores

Os elementos de corte (blocos de amassar) aplicam forças de corte elevadas para misturar. Desempenham duas funções principais: Distribuir (espalhar) e Dispersar (quebrar). Os Ângulo de escalonamento é fundamental:

Ajuda o material a avançar. Um ângulo maior significa geralmente uma menor capacidade de transporte, mas aumenta o tempo de permanência e melhora a qualidade da mistura.

Impede o avanço do fluxo. Actua como uma barreira, aumentando significativamente a pressão e a intensidade da mistura no interior do tambor.

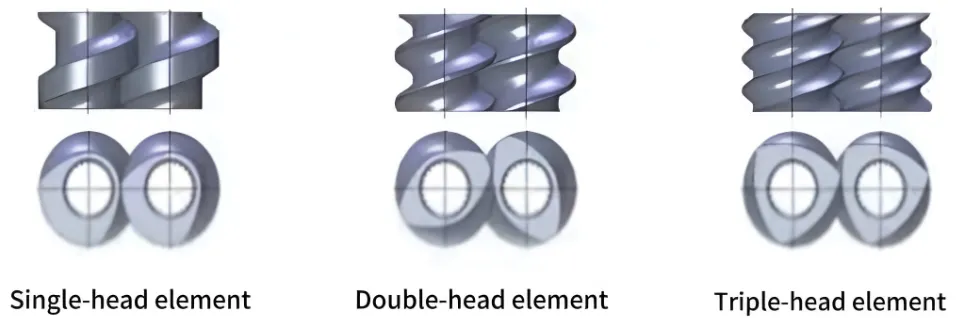

Comparação do número de efectivos

A mais alta eficiência de transporte, minimiza o refluxo. Menor volume aberto.

Versatilidade padrão. Boa auto-limpeza, aquecimento uniforme. Utilizado para alimentação e desgaseificação.

Cisalhamento mais elevado para uma mistura intensiva. Controlo flexível da pressão, mas menor rendimento.

(3) Elementos de Mistura: Os Homogeneizadores

Trata-se frequentemente de elementos dentados (ranhuras rectas ou helicoidais). Perturbam o fluxo para encorajar a troca de material entre canais, promovendo a homogeneização da fusão.

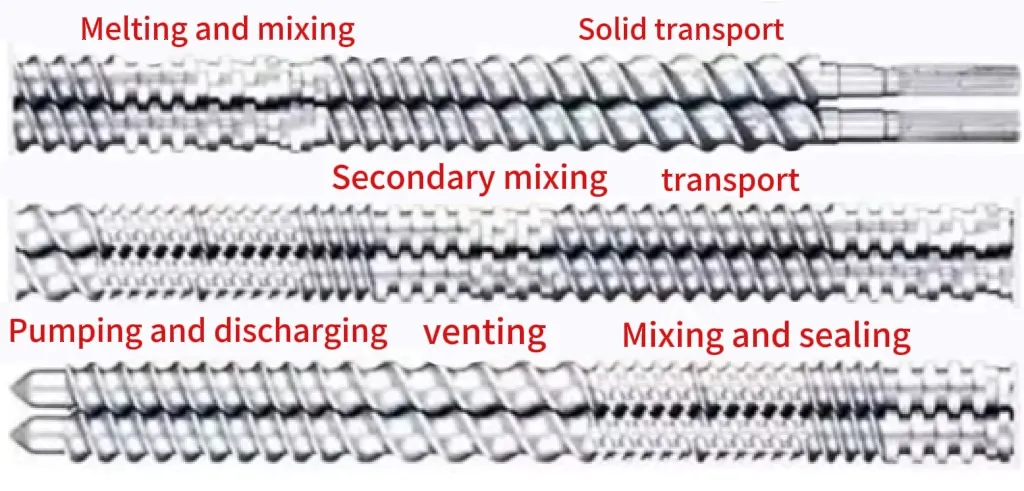

Juntando tudo: combinando elementos de parafuso

Uma configuração completa do parafuso da extrusora é normalmente dividida em secções funcionais. Eis o esquema padrão:

Utilização: Elementos de transporte de chumbo de grandes dimensões.

Utilização: pequenos elementos de chumbo + blocos para amassar.

Utilização: Blocos para amassar e elementos de mistura dentados.

Utilização: Grandes elementos de chumbo (canal profundo).

Utilização: pequenos elementos de transporte de chumbo.

Resumindo

Os elementos do parafuso e a sua disposição são vitais para o desempenho da extrusora de parafuso duplo. A combinação correta assegura um transporte eficiente, fusão, mistura e produção estável.

No Máquinas Rumtoo, Na nossa empresa, utilizamos conhecimentos técnicos profundos para fornecer soluções de extrusão de duplo parafuso de elevado desempenho. As nossas máquinas satisfazem as exigências de precisão da indústria moderna dos plásticos. Ao selecionar cuidadosamente os elementos do parafuso e ao utilizar um fabrico avançado, garantimos fiabilidade e durabilidade.

Estamos ansiosos por estabelecer uma parceria consigo para impulsionar a inovação nos seus empreendimentos de processamento de plásticos!