Introducción

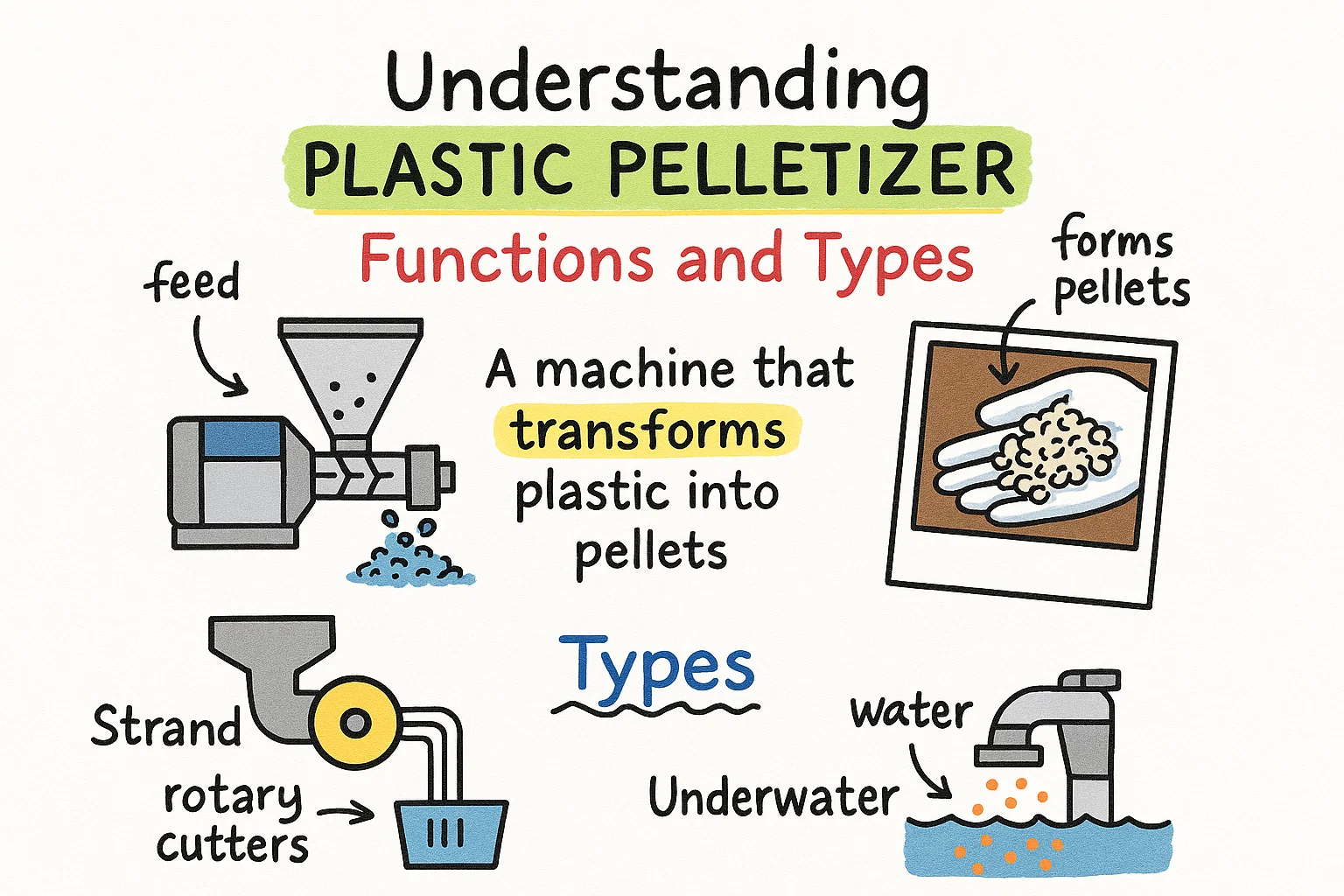

La industria mundial del reciclaje de plásticos se enfrenta a un reto crítico: convertir enormes volúmenes de residuos plásticos en materias primas de alta calidad que los fabricantes puedan reutilizar. En el centro de este proceso de transformación se encuentra la granuladora de plástico, una sofisticada maquinaria que convierte los residuos plásticos procesados en gránulos uniformes listos para su remanufacturación.

Para los operadores de instalaciones de reciclaje, los gestores de equipos y los profesionales del procesamiento de plásticos, comprender la funcionalidad de la granuladora y seleccionar el tipo de equipo adecuado repercute directamente en la eficiencia de la producción, la calidad del granulado y la rentabilidad. Esta completa guía examina las funciones básicas de los granuladores de plástico, explora los principales tipos disponibles y proporciona orientación práctica para la selección de equipos.

¿Qué es una granuladora de plástico?

A peletizadora de plástico es una máquina industrial diseñada para convertir materiales plásticos -ya sean residuos reciclados, desechos postindustriales o resina virgen- en pequeños gránulos uniformes llamados pellets. Estos gránulos sirven como materia prima estandarizada para el moldeo por inyección, el moldeo por soplado, la extrusión y otros procesos de fabricación de plásticos.

El proceso de granulado representa el paso final y más crítico en el reciclaje de plásticos, ya que determina la calidad, la consistencia y el valor de mercado del material reciclado. Una granuladora bien diseñada produce gránulos de tamaño, forma, densidad y pureza uniformes, características que influyen directamente en la facilidad de reprocesamiento del material y en las aplicaciones para las que es adecuado.

Funciones principales de los granuladores de plástico

Fusión y homogeneización de materiales

La función principal de cualquier granuladora comienza con la fusión de la materia prima plástica a una temperatura controlada con precisión. El barril extrusor, equipado con elementos calefactores y un tornillo giratorio, convierte los copos o fragmentos de plástico sólido en un estado fundido homogéneo. Este proceso elimina las inconsistencias en el material, garantizando propiedades uniformes en todo el granulado final.

El control de la temperatura es fundamental durante esta fase. Los distintos polímeros plásticos -como el polietileno (PE), el polipropileno (PP), el tereftalato de polietileno (PET) y el poliestireno (PS)- requieren temperaturas de fusión específicas. Los granuladores avanzados cuentan con sistemas de calentamiento multizona que permiten una gestión precisa de la temperatura en todo el cilindro extrusor.

Filtración y depuración

Los granulados de alta calidad exigen una eliminación exhaustiva de los contaminantes. Las peletizadoras incorporan sistemas de filtrado que eliminan los materiales extraños, las partículas no fundidas y el plástico degradado antes de que el material fundido llegue al cabezal de la matriz. Los cambiadores de tamices, ya sean manuales, hidráulicos o continuos, permiten a los operarios mantener la eficacia de la filtración sin detener la producción.

Esta función de filtración es especialmente crucial cuando se procesan plásticos postconsumo, que a menudo contienen etiquetas de papel, adhesivos, fragmentos de metal y otros contaminantes que sobrevivieron a etapas de lavado anteriores. Una filtración eficaz protege los equipos posteriores y garantiza que los gránulos cumplan las especificaciones de calidad de las aplicaciones más exigentes.

Desgasificación y eliminación de la humedad

El aire, la humedad y los compuestos volátiles atrapados comprometen la calidad del granulado, causando defectos como burbujas, puntos débiles y decoloración. Las granuladoras modernas incorporan sistemas de desgasificación que crean condiciones de vacío dentro de la extrusora, lo que permite que estos elementos no deseados escapen antes de que el plástico se granule.

La desgasificación es especialmente importante para materiales higroscópicos como el PET y el nailon, que absorben fácilmente la humedad de la atmósfera. Sin una desgasificación adecuada, la humedad se vaporiza durante el reprocesamiento posterior, creando defectos en los productos acabados.

Formación y corte de pellets

Una vez filtrado y desgasificado, el plástico fundido se hace pasar por una placa perforada con múltiples orificios pequeños. Cuando salen los filamentos de plástico, un sistema de cuchillas giratorias los corta inmediatamente en gránulos. El método de corte varía según el tipo de granuladora, pero todos tienen como objetivo producir gránulos uniformes de dimensiones constantes.

El tamaño y la forma del granulado afectan al procesamiento posterior. Los gránulos más pequeños se funden más rápidamente pero pueden causar problemas de alimentación, mientras que los gránulos más grandes garantizan un flujo suave del material pero requieren tiempos de fundición más largos. Las granuladoras profesionales permiten ajustar las dimensiones del granulado a los requisitos específicos de producción.

Refrigeración y secado

Los pellets recién cortados están calientes y a menudo húmedos, por lo que es necesario enfriarlos y secarlos antes de envasarlos. Los sistemas refrigerados por agua enfrían inmediatamente los pellets en un baño de agua y, a continuación, utilizan secadores centrífugos o sistemas de clasificación por aire para eliminar la humedad superficial. Los sistemas refrigerados por aire se basan en aire forzado para enfriar gradualmente los pellets sin contacto con el agua.

El método de enfriamiento influye en las características del granulado. El enfriamiento por agua produce granulados más duros y cristalinos con bordes más afilados, mientras que el enfriamiento por aire produce granulados ligeramente más blandos con perfiles más redondeados. La elección depende del tipo de plástico y de la aplicación prevista.

Principales tipos de granuladores de plástico

Granuladoras de una etapa

Las granuladoras de una sola etapa integran todas las fases de procesamiento -alimentación, fusión, filtrado y granulado- en una operación continua con una sola extrusora. El material entra en la tolva, pasa por la extrusora, donde se funde y filtra, e inmediatamente después se traslada al cabezal de troquelado para cortarlo en pelets.

Ventajas:

- Menor inversión inicial en comparación con los sistemas multietapa

- Menor consumo de energía gracias al procesamiento en una sola pasada

- Tamaño compacto adecuado para instalaciones con espacio limitado

- Requisitos de funcionamiento y mantenimiento simplificados

- Eficaz para materiales limpios, preclasificados y con una contaminación mínima

Aplicaciones óptimas:

- Chatarra postindustrial de calidad constante

- Residuos plásticos prelavados procedentes de fuentes controladas

- Operaciones que priorizan la rentabilidad sobre el rendimiento máximo

- Instalaciones de procesamiento de tipos de polímeros individuales

Granuladoras de dos etapas

Los sistemas de dos etapas separan las funciones de fusión y granulación en dos extrusoras distintas. La primera extrusora funde y filtra el material y, a continuación, lo alimenta a una segunda extrusora que proporciona una homogeneización adicional y un control preciso de la temperatura antes de la granulación.

Ventajas:

- Capacidad de filtración superior para materiales muy contaminados

- La desgasificación mejorada elimina más humedad y volátiles

- Mejor consistencia de la producción independientemente de las variaciones del material de alimentación

- Mayor capacidad de producción para operaciones a escala industrial

- Calidad de pellets mejorada, adecuada para aplicaciones de primera calidad

Aplicaciones óptimas:

- Plásticos postconsumo con niveles variables de contaminación

- Instalaciones de reciclado de gran volumen que procesan varias toneladas por hora

- Aplicaciones que requieren pellets de calidad alimentaria o casi virgen

- Operaciones de tratamiento de flujos de plásticos mezclados

Granuladoras de corte en caliente

Los sistemas de corte en caliente cuentan con cuchillas giratorias colocadas directamente en la cara de la matriz, que cortan los gránulos mientras el plástico aún está fundido. El agua pulverizada enfría inmediatamente los gránulos, que se secan y clasifican.

Ventajas:

- Produce gránulos esféricos con mínima generación de polvo

- Excelente para materiales sensibles al calor que requieren un enfriamiento rápido

- Altas velocidades de producción adecuadas para operaciones a gran escala

- Dimensiones uniformes de los gránulos con tolerancias estrictas

Consideraciones:

- Requiere sistemas de tratamiento y recirculación de agua

- Mayor mantenimiento de las cuchillas de corte debido al desgaste

- No es adecuado para todos los tipos de polímeros, especialmente los sensibles al enfriamiento rápido

Peletizadoras Strand

Los granuladores de filamentos extruyen plástico a través de una placa perforada con múltiples orificios, creando filamentos continuos que pasan por un baño de agua para enfriarse. Una vez solidificados, los filamentos se introducen en un granulador de cuchillas giratorias que los corta en longitudes uniformes.

Ventajas:

- Sistema versátil que manipula una amplia gama de polímeros

- Menores costes de mantenimiento en comparación con los sistemas de corte en caliente

- Más adecuado para materiales que requieren un enfriamiento gradual

- Fácil ajuste del tamaño de los gránulos cambiando la frecuencia de corte

Consideraciones:

- Huella más grande debido al equipo de enfriamiento y peletización del filamento

- Forma del granulado algo menos uniforme que en los sistemas de corte en caliente

- Puede producir más finos y polvo que requieran cribado

Granuladoras subacuáticas

Los sistemas de peletización bajo agua cortan los gránulos inmediatamente en la cara de la matriz mientras están sumergidos en una cámara de corte llena de agua. Este método combina el corte y el enfriamiento en un solo paso, produciendo gránulos esféricos con una excelente uniformidad.

Ventajas:

- Pellets de calidad superior y dimensiones muy uniformes

- Generación mínima de polvo y finos

- Refrigeración eficaz incluso para polímeros a alta temperatura

- Niveles de ruido reducidos durante el funcionamiento

Consideraciones:

- Mayor inversión de capital que los sistemas de peletización de filamentos

- Requisitos de mantenimiento más complejos

- Requiere un sofisticado tratamiento del agua y control de la temperatura

Granuladoras refrigeradas por aire

Los sistemas refrigerados por aire eliminan por completo el agua del proceso de refrigeración, utilizando aire forzado para enfriar los pellets después del corte. Estos sistemas son especialmente valiosos cuando se procesan materiales que se degradan o absorben humedad durante el contacto con el agua.

Ventajas:

- No es necesario tratar ni eliminar el agua

- Adecuado para polímeros sensibles a la humedad

- Menores costes de explotación en regiones con escasez de agua

- Elimina la preocupación por la contaminación del agua

Consideraciones:

- La menor velocidad de refrigeración limita el rendimiento

- Mayor huella del equipo de refrigeración

- Características menos uniformes de los pellets en comparación con los sistemas refrigerados por agua

Selección de la granuladora adecuada para su empresa

Características de los materiales

Su materia prima determina qué tipo de granuladora funcionará de forma óptima. La chatarra postindustrial limpia funciona eficazmente con sistemas de una etapa, mientras que los residuos postconsumo contaminados exigen las capacidades avanzadas de los equipos de dos etapas. Tenga en cuenta el tipo de polímero, el nivel de contaminación, el contenido de humedad y si procesa flujos de plástico simples o mixtos.

Requisitos de volumen de producción

Adapte la capacidad del granulador a sus necesidades reales de producción, teniendo en cuenta futuras ampliaciones. Las operaciones pequeñas que procesan 200-500 kg/hora suelen tener éxito con granuladores de una etapa. Las instalaciones medianas que procesan 500-1.500 kg/hora se benefician de los sistemas de dos etapas. Las grandes operaciones industriales que superan los 2.000 kg/hora requieren equipos de dos etapas de alta capacidad con automatización avanzada.

Normas de calidad

Defina su objetivo de calidad de granulado en función de los requisitos del mercado final. Las aplicaciones de productos básicos aceptan tolerancias de calidad más amplias, alcanzables con sistemas básicos de una sola etapa. Los mercados premium que exigen una consistencia comparable a la de la resina virgen requieren sofisticados granuladores sumergidos de dos etapas con controles de proceso avanzados.

Consideraciones presupuestarias

Equilibre la inversión de capital con los costes operativos a largo plazo y el potencial de ingresos. Aunque los sistemas de dos etapas cuestan más al principio, suelen ser más rentables gracias a la mayor calidad de los pellets, el aumento de los precios de venta y la mayor flexibilidad de procesamiento. Calcule el coste total de propiedad, incluido el consumo de energía, el mantenimiento y el precio previsto de los pellets.

Asistencia técnica y servicio

La fiabilidad de los equipos repercute directamente en la rentabilidad de sus operaciones. Evalúe a los fabricantes en función de su experiencia en ingeniería, capacidad de personalización, soporte de instalación, programas de formación de operarios, disponibilidad de piezas de repuesto y capacidad de respuesta del servicio técnico. Un socio fiable en materia de equipos resulta muy valioso a la hora de abordar los retos de producción u optimizar el rendimiento.

Componentes y características críticas del granulador

Diseño del husillo extrusor

La configuración del husillo de la extrusora influye significativamente en la eficiencia del proceso. Los tornillos de uso general manejan adecuadamente una variedad de materiales, mientras que los tornillos de barrera especializados, los tornillos mezcladores o los tornillos ventilados optimizan el rendimiento para polímeros o niveles de contaminación específicos.

Sistemas de cambio de pantalla

Los cambiadores de tamices permiten una producción continua al tiempo que mantienen la eficacia de la filtración. Los sistemas manuales son adecuados para materiales poco contaminados, los cambiadores hidráulicos de placas deslizantes permiten un funcionamiento semiautomático y los filtros de cinta continuos eliminan por completo las interrupciones de la producción en el caso de materias primas muy contaminadas.

Sistemas de control de temperatura

Los sistemas de calentamiento y enfriamiento multizona con controladores PID precisos garantizan temperaturas de procesamiento óptimas en todo el barril de la extrusora y el cabezal de la matriz. Los sistemas avanzados incorporan un ajuste automático de la temperatura en función de las características del material y las condiciones de producción.

Automatización y control

Las granuladoras modernas incorporan cada vez más funciones de automatización que reducen las necesidades de mano de obra y mejoran la uniformidad. Busque sistemas que ofrezcan alimentación automatizada, control de la presión de la pantalla, registro de la temperatura, seguimiento de la tasa de producción y diagnóstico remoto.

Tendencias del sector en la tecnología de granulación

Demanda de plásticos reciclados de calidad alimentaria

Los cambios normativos y los compromisos de sostenibilidad de las empresas impulsan la creciente demanda de plásticos reciclados en contacto con alimentos. Esta tendencia favorece los granuladores avanzados de dos etapas con capacidades superiores de purificación y control de calidad que cumplen las estrictas normas de seguridad alimentaria.

Requisitos de eficiencia energética

El aumento de los costes energéticos y la preocupación por el medio ambiente empujan a los fabricantes hacia diseños de granuladoras más eficientes. Las innovaciones incluyen aislamiento mejorado, perfiles de tornillo optimizados, variadores de frecuencia y sistemas de recuperación de calor residual que reducen el consumo de energía por tonelada de plástico procesado.

Automatización e integración de la Industria 4.0

Los sistemas de peletización disponen cada vez más de conectividad que permite la supervisión en tiempo real, el mantenimiento predictivo y la integración con sistemas de gestión de instalaciones. Estas funciones mejoran la eficiencia operativa, reducen el tiempo de inactividad y facilitan la documentación de calidad para los programas de contenido reciclado certificado.

Procesado de materiales difíciles

A medida que los recicladores abordan flujos de residuos más complejos -incluidas las películas multicapa, los materiales compuestos y los plásticos contaminados químicamente-, la tecnología de los granuladores evoluciona para manejar estas desafiantes materias primas. Los sistemas avanzados incorporan filtración mejorada, desgasificación mejorada y diseños de tornillo especializados para aplicaciones difíciles.

Mejores prácticas operativas y de mantenimiento

Programa de mantenimiento periódico

Implemente protocolos de mantenimiento preventivo que cubran la inspección de tornillos y barriles, la revisión de cambiadores de cribas, el afilado de cuchillas de corte, la lubricación de cajas de engranajes y la comprobación de elementos calefactores. Un mantenimiento constante prolonga la vida útil de los equipos y evita costosas paradas imprevistas.

Formación de operadores

Los operarios bien formados maximizan el rendimiento de la granuladora al tiempo que minimizan los defectos y daños en el equipo. Una formación completa debe abarcar los procedimientos de arranque y parada, la gestión de la temperatura, la resolución de problemas comunes y los protocolos de seguridad.

Control de calidad

Establezca procedimientos sistemáticos de control de calidad que incluyan muestreos periódicos de granulado, mediciones dimensionales, inspecciones de contaminación y pruebas de caudal de fusión. Una supervisión constante permite identificar y corregir rápidamente los problemas de producción.

Optimización de procesos

Perfeccione continuamente los parámetros de procesado en función de las características del material y la información del mercado. Documente las configuraciones óptimas para los distintos tipos de material y ajuste los perfiles de temperatura, la velocidad de los tornillos y las condiciones de refrigeración para maximizar la eficiencia y la calidad.

Conclusión

Comprender las funciones y los tipos de granuladores de plástico permite a los profesionales del reciclaje tomar decisiones informadas sobre los equipos que optimizan sus operaciones. Tanto si se procesa chatarra industrial limpia con un sistema rentable de una sola etapa como si se tratan residuos postconsumo complejos con un sofisticado granulador sumergido de dos etapas, la selección del equipo adecuado determina su éxito en el competitivo mercado del reciclaje.

La granuladora de plástico representa una importante inversión de capital que influirá en la productividad, la calidad del producto y la rentabilidad de sus instalaciones durante años. Tenga en cuenta las características específicas de su material, los requisitos de volumen de producción, los estándares de calidad y los objetivos empresariales a largo plazo a la hora de evaluar las opciones de peletización.

En Rumtoo, diseñamos soluciones avanzadas de granulado de plástico adaptadas a sus retos de reciclaje específicos. Nuestros equipos combinan una fiabilidad probada con una tecnología de vanguardia, respaldada por una asistencia técnica completa para garantizar un rendimiento óptimo desde el primer día.

¿Está preparado para mejorar sus operaciones de reciclado de plásticos? Póngase en contacto hoy mismo con nuestro equipo de ingeniería para obtener asesoramiento experto sobre la selección del granulador ideal para sus instalaciones. Solicite una propuesta de equipo detallada y descubra cómo la tecnología de peletización Rumtoo puede transformar la eficiencia de su reciclaje y la calidad de sus productos.