¿Qué es una máquina de reciclaje de plástico?

Las máquinas de reciclaje de plástico son herramientas esenciales diseñadas para convertir los residuos plásticos en productos reutilizables. Estas máquinas desempeñan un papel crucial en la reducción de la contaminación por plástico, la conservación de recursos y la promoción de la sostenibilidad ambiental.

Al procesar diversos tipos de plásticos, como el polietileno (PE) y el polipropileno (PP), estas máquinas transforman películas plásticas desechadas en valiosas materias primas que pueden utilizarse para una nueva producción.

El funcionamiento de una máquina de reciclaje de plástico implica varias etapas, como la trituración, el lavado, la granulación, la deshidratación, el secado y la peletización. Cada etapa es vital para garantizar que el producto final cumpla con los estándares de calidad y pueda reutilizarse eficazmente.

A medida que aumenta la conciencia mundial sobre los problemas ambientales, la demanda de soluciones eficientes de reciclaje de plástico continúa creciendo.

Tipos de Máquinas de reciclaje de plástico

Actualmente, existen diversos tipos de máquinas de reciclaje de plástico disponibles en el mercado. Cada una está diseñada para procesar tipos específicos de residuos plásticos.

Por ejemplo, algunas máquinas están optimizadas para plásticos rígidos como botellas y contenedores, mientras que otras se centran en materiales flexibles como películas y bolsas.

Los tipos comunes incluyen:

- Trituradoras: Estas máquinas descomponen grandes trozos de plástico en fragmentos más pequeños.

- Granuladores: Reducen aún más el tamaño del plástico triturado al mismo tiempo que lo limpian.

- Tendederos: Diseñado específicamente para eliminar contaminantes de los plásticos antes de procesarlos.

- Máquinas deshidratadoras: Se utiliza para eliminar el exceso de agua de los plásticos lavados.

- Peletizadores: Convierta plástico limpio en pellets que puedan transportarse y reutilizarse fácilmente.

Comprender estos diferentes tipos permite a las empresas seleccionar la maquinaria adecuada en función de sus necesidades de reciclaje específicas.

Componentes clave de una máquina de reciclaje de plástico

Una máquina de reciclaje de plástico típica consta de varios componentes clave que funcionan juntos a la perfección:

- Máquina trituradora de plástico: Este componente inicial corta trozos grandes de película plástica en tamaños manejables (alrededor de 1 a 5 pulgadas) para evitar obstrucciones durante las etapas de procesamiento posteriores.

- Granulador húmedo: Esta máquina reduce aún más el tamaño del plástico (aproximadamente 10-20 mm) al mismo tiempo que lo limpia con agua durante el proceso de granulación.

- Arandela de fricción: Esta lavadora, que funciona a altas velocidades, elimina los contaminantes persistentes al permitir que los plásticos se froten entre sí.

- Tanque de separación de flotación por hundimiento: Utiliza agua para separar eficazmente los plásticos más ligeros de los contaminantes más pesados.

- Máquina deshidratadora centrífuga: Elimina el exceso de agua mediante fuerza centrífuga antes de pasar al secado térmico.

- Secador térmico: Emplea calor para eliminar cualquier humedad restante de los plásticos limpios.

- Máquina de granulación de plástico: El paso final donde los plásticos limpios se convierten en pellets listos para su reutilización.

Cada componente juega un papel importante para garantizar que el proceso de reciclaje sea eficiente y eficaz.

¿Cómo funcionan las máquinas de reciclaje de plástico?

El funcionamiento de una máquina de reciclaje de plástico sigue un proceso sistemático diseñado para maximizar la eficiencia:

- El proceso comienza con la recolección de residuos de película plástica que luego se introducen en la trituradora, donde se cortan en trozos más pequeños.

- Estos trozos más pequeños se envían a través de un granulador húmedo donde se reducen aún más su tamaño mientras se tratan previamente con agua.

- Luego de la granulación, el material ingresa a una lavadora de fricción que lo limpia eliminando los contaminantes a través de la fricción generada por la rotación a alta velocidad.

- A continuación, el material limpio pasa por un tanque de separación por flotación donde flotan los materiales más livianos mientras que los contaminantes más pesados se hunden y se eliminan.

- Después de la separación, se elimina el exceso de agua utilizando métodos de deshidratación por prensa centrífuga o de tornillo.

- Una vez deshidratado, el material pasa a secadores térmicos donde el calor elimina cualquier contenido de humedad restante.

- Finalmente, los plásticos limpios y secos se procesan a través de una peletizadora que los transforma en pellets listos para su reventa o para otros procesos de fabricación.

Este enfoque sistemático garantiza que cada etapa contribuya eficazmente a la producción de materiales reciclados de alta calidad.

Beneficios de utilizar máquinas de reciclaje de plástico

Invertir en máquinas de reciclaje de plástico ofrece numerosas ventajas:

- Impacto ambiental: Reduce los residuos en vertederos y minimiza la contaminación asociada con la eliminación inadecuada.

- Conservación de recursos: Recicla materiales valiosos en los ciclos de producción, disminuyendo la dependencia de recursos vírgenes.

- Beneficios económicos: Crea oportunidades de ingresos al transformar los residuos en productos vendibles y al mismo tiempo reduce potencialmente los costos de producción.

- Cumplimiento normativo: Ayuda a las empresas a cumplir con las regulaciones ambientales relacionadas con la gestión de residuos.

Al utilizar estas máquinas de forma eficiente, las empresas no sólo contribuyen positivamente a la sostenibilidad medioambiental, sino que también mejoran su viabilidad económica.

Explicación del tendedero de películas plásticas

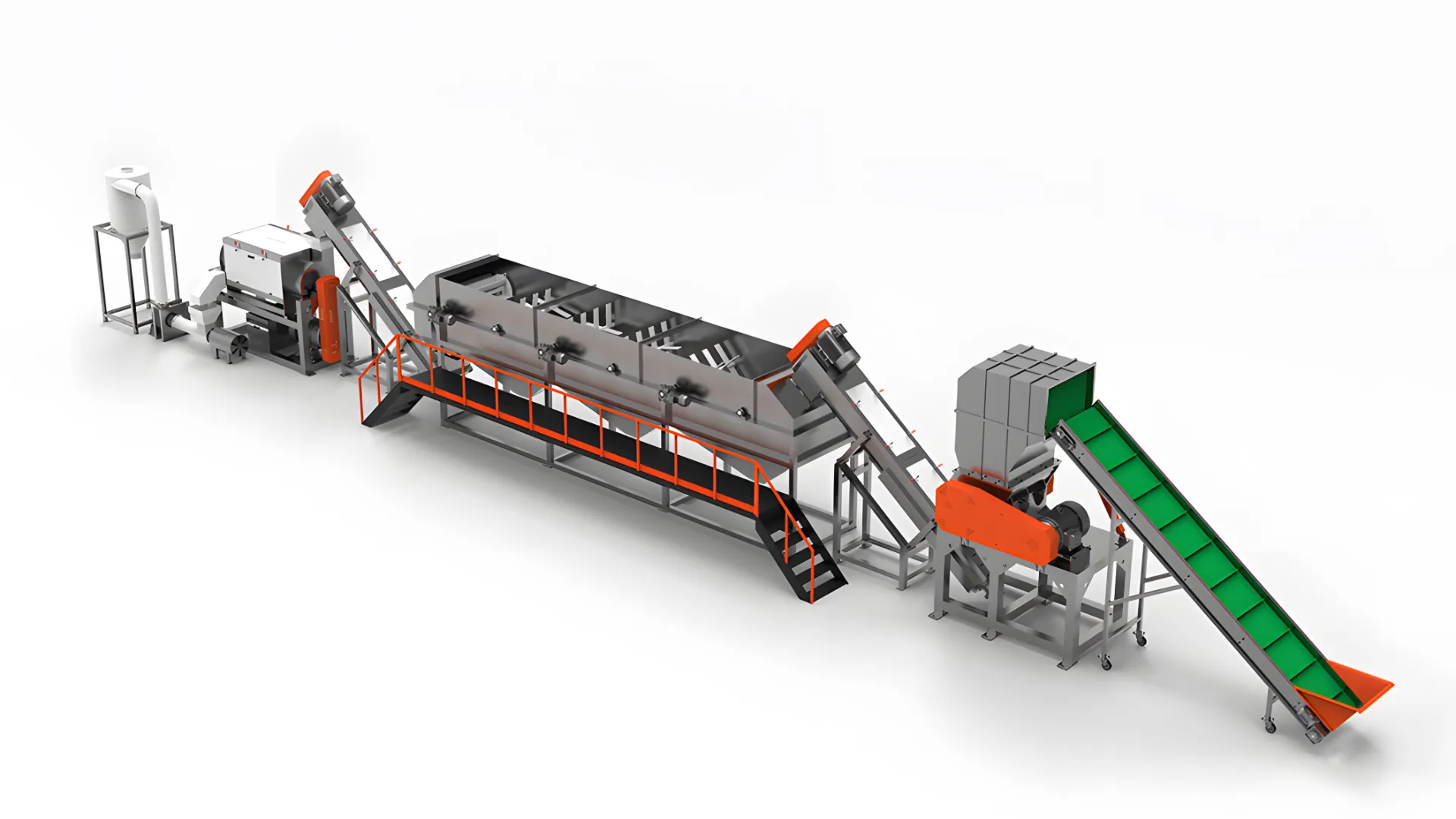

Una línea de lavado de film plástico es parte integral de cualquier instalación de reciclaje integral destinada a procesar materiales de embalaje flexibles como películas de PE o PP. Esta línea consta de múltiples máquinas interconectadas que trabajan en conjunto para garantizar una limpieza exhaustiva antes de la peletización.

El proceso generalmente incluye trituración, granulación húmeda, lavado por fricción, separación mediante métodos de hundimiento y flotación, técnicas de deshidratación seguidas de secado térmico y, finalmente, peletización de película limpia en productos utilizables.

Comprender cómo funciona cada segmento dentro de esta línea ayuda a optimizar las operaciones, lo que genera una mayor calidad de producción y minimiza los costos operativos a lo largo del tiempo.

El papel de las trituradoras en el reciclaje de plástico

Las trituradoras sirven como uno de los pasos iniciales dentro de cualquier sistema de reciclaje efectivo; su función principal consiste en romper pedazos o fardos más grandes en fragmentos más pequeños adecuados para etapas de procesamiento posteriores, como el lavado o la granulación.

Al reducir significativamente el tamaño de las partículas (a alrededor de 1 a 5 pulgadas), las trituradoras evitan posibles obstrucciones que pueden ocurrir si se introducen artículos más grandes directamente en los sistemas de lavado o granuladores, lo que garantiza un funcionamiento sin problemas en todas las fases involucradas en la configuración de una línea de lavado completa.

¡Además!, un mantenimiento adecuado garantiza la longevidad al tiempo que maximiza el rendimiento, lo que lo convierte en un equipo esencial al considerar decisiones de inversión en compras de maquinaria destinadas a mejorar los niveles generales de eficiencia en las instalaciones que participan activamente en este sector industrial.

Granulación: el siguiente paso en el procesamiento

Una vez que los materiales triturados pasan por los procesos de limpieza iniciales, ingresan a granuladores diseñados específicamente para una mayor reducción de tamaño junto con capacidades de limpieza adicionales.

Estas unidades utilizan agua durante las operaciones de corte, lo que permite un pretratamiento que mejora la limpieza antes de pasar a las siguientes etapas que involucran lavadoras de fricción o tanques de separación.

Los granuladores juegan un papel esencial no solo mejorando la limpieza sino también preparando los materiales adecuadamente antes de ingresar a los complejos procesos de múltiples etapas necesarios para lograr los productos finales deseados que cumplen con los estrictos estándares de calidad que se esperan en el mercado actual.

Al comprender cómo cada componente funciona en conjunto y en armonía, las empresas pueden garantizar resultados óptimos durante todo el flujo de trabajo, desde la recolección hasta la producción final de pellets.

Técnicas de lavado para una limpieza eficaz

La limpieza juega un papel fundamental en cualquier operación de reciclaje exitosa, ¡especialmente cuando se trata de plásticos contaminados como películas!

Las lavadoras de fricción han surgido como una solución eficaz empleada ampliamente en instalaciones que buscan la eliminación eficiente de residuos no deseados sin dañar la integridad del material original.

Al operar a casi 1000 rotaciones por minuto, estos poderosos dispositivos generan inmensas fuerzas de fricción que permiten que las partículas se froten entre sí, desalojando de manera efectiva los contaminantes persistentes que a menudo se encuentran incrustados en las superficies.

¡Además!, también se pueden solicitar unidades secundarias dependiendo del nivel de contaminación presente, lo que garantiza una limpieza completa de manera constante en todos los lotes procesados mediante las operaciones de la instalación.

Tecnologías de separación en el reciclaje

¡Las tecnologías de separación representan componentes críticos utilizados en muchos sistemas de reciclaje modernos hoy en día!

Centrándose específicamente en las metodologías de hundimiento y flotación, estas técnicas permiten una diferenciación eficiente entre plásticos más livianos y contaminantes más pesados presentes en corrientes entrantes recolectadas de varias fuentes.

Utilizando principios simples de flotabilidad, este método permite a los operadores separar fácil y rápidamente los desechos no deseados, agilizando así el flujo de trabajo general y mejorando significativamente los niveles de eficiencia encontrados en todos los procesos operativos que se llevan a cabo diariamente en instalaciones muy involucradas en el manejo de diversos rangos de materiales reciclables en industrias de todo el mundo.

Métodos de deshidratación: prensa centrífuga vs. prensa de tornillo

La deshidratación representa otra etapa vital que ocurre después de las fases de limpieza inicial realizadas en los procesos mencionados anteriormente.

Los operadores deben elegir sabiamente entre las opciones de prensa centrífuga y de tornillo disponibles según los requisitos específicos dictados por las condiciones operativas únicas que se enfrentan diariamente en las instalaciones individuales involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todos los sectores industriales en todo el mundo hoy en día.

Los sistemas centrífugos utilizan movimientos giratorios que crean fuerzas que expulsan el exceso de humedad presente, mientras que las prensas de tornillo emplean acciones de compresión de alta presión para lograr resultados similares, pero a menudo producen mayores eficiencias en general debido a sus ventajas mecánicas obtenidas durante la operación en comparación con los métodos tradicionales empleados históricamente. ¡Los avances anteriores hicieron que la tecnología moderna estuviera disponible hoy!

Secado térmico: garantía de calidad

El secado térmico representa el paso final que ocurre inmediatamente después de que las fases de deshidratación se completan con éxito, lo que garantiza la eliminación máxima de humedad antes de la transición a las etapas finales que involucran la peletización necesaria para producir los productos finales de alta calidad que se esperan en el mercado hoy.

El uso de aire caliente circulado a través de tubos de acero inoxidable permite una rápida evaporación de los restos de humedad presentes en los plásticos limpios, lo que en última instancia conduce a una transformación exitosa de los resultados deseados logrados de manera constante en el tiempo, lo que garantiza el mantenimiento de la rentabilidad en todas las operaciones que se llevan a cabo con regularidad en todos los sectores industriales involucrados en el manejo intensivo de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo.

Peletización: Finalización del producto

La peletización es la actividad final que se lleva a cabo después de procedimientos de limpieza exhaustivos completados con éxito, dando como resultado películas limpias y secas, preparadas y listas para su conversión en formas utilizables, adecuadas para aplicaciones de producción que se encuentran regularmente en todas las industrias del mundo hoy en día.

El uso de sistemas especializados diseñados específicamente para abordar los desafíos únicos que se enfrentan al convertir formatos de embalaje flexible a formas de estado sólido permite una integración perfecta en los flujos de trabajo de fabricación existentes y mejora los niveles generales de productividad en las operaciones diarias que se llevan a cabo de manera rutinaria en entornos de instalaciones que trabajan intensamente con diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Al comprender la importancia de cada etapa involucrada, desde la recolección hasta la realización del producto final, las empresas pueden optimizar los resultados de desempeño logrados, mejorando continuamente la rentabilidad mantenida a largo plazo, asegurando la sostenibilidad, las generaciones futuras se beneficiarán enormemente de los avances derivados de la innovación en el campo aplicada de manera constante, buscando la excelencia en cada aspecto de las operaciones diarias llevadas a cabo de manera rutinaria en las instalaciones involucradas, altamente involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Soluciones personalizadas para necesidades únicas

¡No todas las empresas tienen requisitos idénticos cuando se trata de diseñar soluciones efectivas adaptadas específicamente a las demandas operativas individuales que enfrentan a diario!

Es por eso que las configuraciones personalizadas se vuelven cada vez más populares entre las organizaciones que buscan maximizar los niveles de eficiencia alcanzados mientras minimizan los costos incurridos durante las fases de implementación llevadas a cabo a lo largo de todos los procesos de flujo de trabajo establecidos rutinariamente en las instalaciones dedicadas al manejo intensivo de diversos rangos de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Al colaborar estrechamente con fabricantes especializados en la elaboración de maquinaria a medida diseñada con precisión según las especificaciones proporcionadas por los clientes, se garantizan resultados óptimos obtenidos mejorando constantemente la rentabilidad mantenida a largo plazo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente de los avances derivados de la innovación en el campo aplicada de manera constante, buscando la excelencia en cada aspecto de las operaciones diarias llevadas a cabo de manera rutinaria en todas las instalaciones involucradas, muy involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Consejos de mantenimiento para una mayor longevidad

Para garantizar un rendimiento de longevidad logrado de manera consistente a lo largo del tiempo, resulta imperativo mantener el equipo de manera adecuada durante toda su vida útil y utilizarlo de manera eficaz en entornos de instalaciones que manejan intensivamente diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Las inspecciones regulares realizadas identifican posibles problemas de manera temprana, previniendo reparaciones costosas necesarias más adelante, maximizando así el tiempo de actividad, niveles generales de productividad mantenidos, mejorando continuamente la rentabilidad, sostenida a largo plazo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente, avances derivados, innovación en el campo aplicada, búsqueda constante de la excelencia en cada aspecto, operaciones diarias realizadas de manera rutinaria en todas las instalaciones involucradas, manejo altamente involucrado de diversos rangos de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Preguntas frecuentes sobre máquinas de reciclaje de plástico

¿Qué tipos de plásticos se pueden reciclar utilizando estas máquinas?

Las máquinas de reciclaje de plástico pueden manejar varios tipos, incluidos polietileno (PE), polipropileno (PP), poliestireno (PS), entre otros, dependiendo de las configuraciones específicas seleccionadas en función de las necesidades operativas dictadas por las circunstancias únicas que se enfrentan a diario en las instalaciones individuales involucradas en el manejo de diversos rangos de materiales reciclables que se encuentran regularmente en todos los sectores industriales en todo el mundo hoy en día.

¿Cómo elijo la máquina adecuada para mi negocio?

La selección de la maquinaria adecuada requiere una cuidadosa consideración de factores que incluyen el volumen procesado por hora, las especificaciones de calidad de salida deseadas requeridas en función de las demandas del mercado que se enfrentan diariamente en las instalaciones individuales involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todos los sectores industriales en todo el mundo hoy en día.

¿Qué mantenimiento requieren estas máquinas?

El mantenimiento de rutina incluye inspecciones regulares, lubricación de piezas móviles, reemplazo de componentes desgastados, asegurando niveles óptimos de rendimiento logrados, mejorando continuamente la rentabilidad, mantenida a largo plazo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente, avances derivados, innovación en el campo aplicada, búsqueda constante de la excelencia en cada aspecto, operaciones diarias realizadas de manera rutinaria en todas las instalaciones involucradas, manejo altamente involucrado de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

¿Pueden estas máquinas manipular plásticos contaminados?

¡Sí!, muchos diseños modernos incorporan tecnologías avanzadas que permiten la eliminación eficaz de los residuos no deseados presentes, lo que permite una transformación exitosa de los resultados deseados logrados de manera constante en el tiempo, asegurando el mantenimiento de la rentabilidad a largo plazo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente de los avances derivados de la innovación en el campo aplicada, buscando constantemente la excelencia en cada aspecto de las operaciones diarias llevadas a cabo de manera rutinaria en las instalaciones involucradas, muy involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

¿Cuál es la vida útil media de una máquina de reciclaje de plástico?

La vida útil varía según la frecuencia de uso y las prácticas de mantenimiento implementadas; sin embargo, el rango típico se encuentra entre 10 y 15 años en condiciones óptimas, experimentada una mejora continua de la rentabilidad mantenida a largo plazo con el tiempo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente de los avances derivados de la innovación en el campo aplicada de manera constante, buscando la excelencia en cada aspecto, operaciones diarias realizadas de manera rutinaria en todas las instalaciones involucradas, muy involucradas en el manejo de diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

¿Cuánto cuesta instalar una planta de reciclaje de plástico?

El costo varía ampliamente en función de las configuraciones de complejidad de escala elegidas, sin embargo, las estimaciones promedio sugieren inversiones iniciales que oscilan entre $100k y $500k según los requisitos específicos dictados por las circunstancias únicas que se enfrentan diariamente en las instalaciones individuales involucradas en el manejo de diversos rangos de materiales reciclables que se encuentran regularmente en todos los sectores industriales en todo el mundo hoy en día.

Conclusión

En conclusión, entender cómo máquinas de reciclaje de plástico operar proporciona información invaluable necesaria para optimizar el rendimiento de los resultados logrados, mejorando continuamente la rentabilidad mantenida a largo plazo con el tiempo, asegurando la sostenibilidad, las generaciones futuras se benefician enormemente de los avances derivados de la innovación en el campo aplicada de manera constante, buscando la excelencia en cada aspecto, operaciones diarias llevadas a cabo de manera rutinaria en las instalaciones, involucrados, altamente involucrados, manejando diversas gamas de materiales reciclables que se encuentran regularmente en todo el mundo hoy en día.

Al invertir inteligentemente y elegir el equipo apropiado, diseñado específicamente para satisfacer las demandas operativas individuales que enfrentan diariamente, las organizaciones mejoran su capacidad de contribuir positivamente a los esfuerzos de conservación del medio ambiente y al mismo tiempo obtienen beneficios económicos derivados de la transformación de los desechos en recursos valiosos y utilizables en aplicaciones de producción que se encuentran en todo el mundo.