Elegir el adecuado Extrusora de filamento 3D es una decisión significativa para cualquier empresa profesional. No es solo una compra. Es una inversión en su independencia operativa, innovación de materiales y línea de resultados financieros. Para las empresas cansadas de retrasos en la cadena de suministro, costos altos de filamentos y limitaciones en las opciones de materiales, un extrusor interno ofrece una senda clara hacia adelante. Esta guía proporciona un marco práctico y directo para los gerentes de compras y los líderes técnicos para seleccionar una máquina que ofrezca tanto rendimiento como valor a largo plazo.

Nos desplazaremos más allá de simples listas de características. En su lugar, nos concentraremos en los principios de ingeniería fundamentales que definen la eficiencia y la durabilidad de un extrusor. Aprenderás qué especificaciones son verdaderamente importantes y cómo se traducen en beneficios tangibles para tu trabajo.

Comprender la Función Central de un Extrusor de Filamento 3D

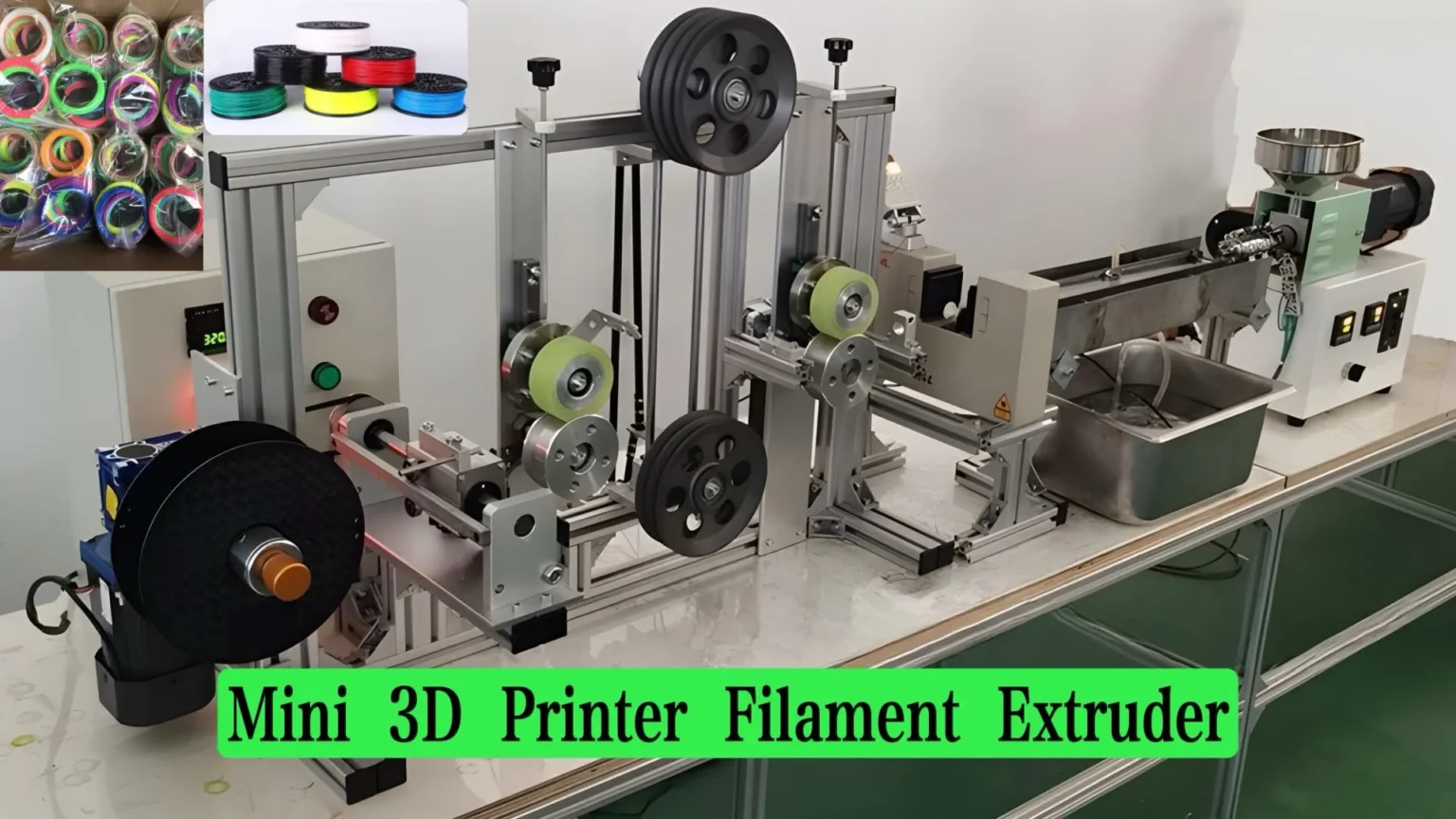

En su esencia, un extrusor de filamento 3D realiza una tarea sencilla. Toma gránulos de plástico en bruto, los funde bajo condiciones térmicas precisas y empuja el material fundido a través de un tope para formar una hebra continua de filamento con un diámetro específico. Luego, la máquina enfría este filamento y lo enrolla en un carrete, listo para su uso en una impresora 3D.

Sin embargo, la diferencia entre un juguete de consumo y una herramienta profesional radica en la consistencia y el control de este proceso. Para un negocio, un extrusor es un activo de producción. Debe crear filamento de alta calidad hora tras hora, día tras día. Este nivel de rendimiento ofrece tres ventajas principales para el negocio:

- Reducción de costos: La compra de gránulos de plástico en bruto es significativamente más económica que la compra de filamentos enrollados. Las economías pueden ser del 70-80%, lo que lleva a un retorno de la inversión rápido.

- Innovación de Materiales: Adquiere la libertad para crear mezclas de polímeros personalizadas, experimentar con aditivos como fibra de carbono o madera, y desarrollar materiales exclusivos para aplicaciones específicas.

- Control de la Cadena de Suministro: La producción interna de filamento elimina la dependencia de proveedores externos, reduce los plazos de entrega y asegura que siempre tengas el material que necesitas.

Factores Clave al Elegir un Extrusor de Alto Rendimiento

Al evaluar un extrusor de filamento 3D, enfócate en los componentes que impactan directamente en la calidad y la producción. Una máquina es tan fuerte como su eslabón más débil. Aquí están las áreas críticas que debes examinar.

El Tornillo: El Corazón de la Máquina

El tornillo es, sin duda, el componente más importante. Transmite, funde y presiona el plástico. Su diseño determina cómo la máquina maneja diferentes materiales. Busca un tornillo fabricado en acero endurecido, como acero al nitrógeno o acero cromado, para resistencia al desgaste.

Dale especial atención a la relación L/D (Longitud/Diámetro). Una relación L/D mayor, generalmente 20:1 o superior, proporciona un tiempo de residencia más largo para el plástico dentro del cilindro. Esto permite una fusión más gradual y uniforme, esencial para polímeros sensibles al calor y para lograr una mezcla homogénea.

Motor y Sistema de Arranque: La Fuerza Detrás de la Precisión

El sistema de arranque hace girar el tornillo. Su capacidad para mantener una velocidad constante bajo carga es crucial para la producción de filamento con un diámetro constante. Un motor de CC de velocidad variable de alta calidad y una caja de engranajes es el estándar de la industria. Proporciona el par necesario para procesar materiales de alta viscosidad sin detenerse. Consulte al fabricante sobre la potencia nominal del motor (en vatios o caballos de fuerza) y el tipo de controlador de velocidad que utiliza. Un sistema de arranque confiable asegura una salida estable, lo cual es la piedra angular de la eficiencia.

Control de Temperatura: La Llave para la Calidad del Filamento

El control de temperatura preciso es indispensable. La mayoría de los extrusores profesionales utilizan múltiples zonas de calentamiento a lo largo del cilindro, cada una gestionada por un controlador PID (Proporcional-Integral-Derivativo). Esta configuración permite crear un perfil de temperatura específico, comenzando más frío en la garganta de alimentación y calentándose hacia el molde. Esta precisión previene la degradación del material y asegura que el plástico alcance la viscosidad ideal para el extrusión. Las máquinas con al menos dos o tres zonas de calentamiento independientes ofrecen un mayor control del proceso que las que tienen una única zona.

Compatibilidad de Materiales: Desde lo Estándar hasta lo Exótico

El extrusor que elija debe poder procesar los materiales que necesita hoy y en el futuro. Una máquina capaz de alcanzar temperaturas de al menos 300°C puede manejar polímeros comunes como PLA, ABS y PETG. Para materiales de alto rendimiento como PEEK o Ultem, necesitará una máquina capaz de 400°C o más. La calidad del tornillo, el par del motor y el sistema de control de temperatura contribuyen todos a la versatilidad del material de la máquina. Puede encontrar información extensa sobre las temperaturas de fusión de polímeros en fuentes confiables como el Federación Británica de Plásticos.

Velocidad de Extrusión y Tasa de Producción (kg/h)

La eficiencia se mide por la cantidad de filamento de alta calidad que una máquina puede producir en un tiempo determinado. Esto se expresa generalmente en kilogramos por hora (kg/h) o libras por hora (lbs/h). Aunque una tasa de producción más alta puede parecer mejor, no debe sacrificarse la calidad. La máquina ideal equilibra la velocidad con la consistencia del diámetro. Para un entorno de laboratorio o pequeña producción, un rango de producción de 0,5 a 2 kg/h es a menudo práctico y efectivo.

Durabilidad y Calidad de Construcción: Una Inversión a Largo Plazo

Un extrusor profesional debe estar construido para durar. Examine la construcción de la máquina. Un chasis de acero de calibre robusto y pesado minimiza las vibraciones y asegura la alineación del motor y el cilindro. Verifique la calidad de componentes como los rodamientos, los calentadores y el cableado eléctrico. Los fabricantes de confianza son transparentes sobre sus proveedores de componentes. Esta atención a la calidad de construcción asegura que la máquina siga siendo un activo productivo para su empresa durante muchos años.

Control de Diámetro y Enrollado: Asegurando Filamento Utilizable

Producir una hebra de filamento es solo la mitad de la batalla. Esa hebra debe tener un diámetro altamente consistente (por ejemplo, 1,75 mm o 2,85 mm ±0,05 mm) para ser útil en una impresora 3D. Los sistemas de alta gama utilizan un sensor de diámetro láser de doble eje para monitorear el filamento en tiempo real. Este sensor envía datos al controlador de la máquina, que ajusta automáticamente la velocidad del extractor para mantener el diámetro objetivo. Este control de bucle cerrado es la característica definitoria de un sistema verdaderamente profesional. Un enrollador integrado y controlado en velocidad es esencial para enrollar el filamento terminado de manera ordenada sin estirarlo ni enredarlo.

Calculando el Retorno de Inversión (ROI) para Su Negocio

Un extrusor profesional de filamento 3D es un gasto de capital y su compra debe estar justificada financieramente. Aquí hay una manera sencilla de estructurar el cálculo del ROI:

- Calcular los Costos Anuales de Filamento: Determine cuántos kilogramos de filamento utiliza su negocio al año y su costo promedio por kilogramo. (por ejemplo, 200 kg/año * $25/kg = $5,000)

- Calcular los Costos de Péletes: Investigue el costo del mismo material en forma de gránulos. (por ejemplo, 200 kg/año * $5/kg = $1,000)

- Determinar Ahorros Anuales: Reste el costo de los gránulos del costo del filamento. (por ejemplo, $5,000 – $1,000 = $4,000 de ahorros anuales)

- Calcular el Período de Amortización: Divida el costo total del sistema de extrusora por los ahorros anuales. (por ejemplo, $8,000 costo de la extrusora / $4,000 ahorros anuales = 2 años)

Esta sencilla calculadora no incluye ni siquiera el valor agregado de la creación de materiales personalizados o la evitación del tiempo de inactividad en la producción, lo que hace que la inversión sea aún más atractiva.

Una lista de verificación práctica para su decisión de compra

Utilice esta lista de verificación para comparar diferentes modelos de extrusoras de filamento 3D:

- Tornillo: ¿Está fabricado en acero endurecido? ¿Cuál es la relación L/D?

- Motor: ¿Es un motor de CC de velocidad variable con suficiente par?

- Calefacción: ¿Cuántas zonas de calefacción independientes tiene? ¿Utiliza control PID?

- Rango de temperatura: ¿Cumple con los requisitos para sus materiales objetivo?

- Sistema de Control: ¿Ofrece control de diámetro en bucle cerrado con sensor láser?

- Calidad de construcción: ¿Está la estructura fabricada en acero de calibre grueso? ¿Son los componentes de marcas reconocidas?

- Soporte del fabricante: ¿Qué tipo de garantía, soporte técnico y documentación se proporciona?

La ventaja de la máquina Rumtoo

En Máquina Rumtoo, diseñamos equipos con estos requisitos profesionales como prioridad. Nuestras máquinas están diseñadas para durabilidad y precisión, proporcionando una plataforma confiable tanto para producción como para investigación. Por ejemplo, nuestra Extrusora de laboratorio monohusillo pequeña incorpora un tornillo endurecido, múltiples zonas de calefacción con control PID y un sistema de accionamiento robusto, lo que la convierte en una opción ideal para organizaciones que buscan tomar el control de su producción de filamento. Creemos en empoderar a nuestros clientes con herramientas que ofrecen un valor medible.

Preguntas frecuentes (FAQ)

¿Cuánto cuesta una extrusora profesional?

Los sistemas profesionales de nivel básico con controles simples pueden comenzar alrededor de $3,000 a $5,000. Los sistemas más avanzados con control de diámetro en bucle cerrado, enfriamiento integrado y bobinado automatizado suelen oscilar entre $8,000 y $20,000 o más, dependiendo de la producción y las características.

¿Puedo utilizar gránulos de plástico reciclado?

Sí, el uso de materiales reciclados es uno de los beneficios clave de una extrusora interna. Sin embargo, el plástico reciclado debe estar limpio, seco y ser de un tipo consistente. Los contaminantes o la humedad pueden afectar gravemente la calidad del filamento y potencialmente dañar la máquina.

¿Qué mantenimiento se requiere?

El mantenimiento regular incluye limpiar el tornillo y el cilindro entre cambios de material (purgado), verificar las conexiones eléctricas sueltas y lubricar la caja de cambios según el programa del fabricante. Una máquina bien mantenida proporcionará muchos años de servicio confiable.

Conclusión: Una inversión estratégica en sus capacidades

Elegir una extrusora de filamento 3D eficiente y duradera es una decisión estratégica que mejora las capacidades de su organización. Al centrarse en los principios fundamentales de ingeniería del tornillo, el sistema de accionamiento y el control de temperatura, puede seleccionar una máquina que funcione como una herramienta de producción confiable. Esta inversión no solo reducirá sus costos de materiales, sino que también abrirá nuevas puertas para la innovación. Tome una decisión informada y equipará a su equipo para el éxito.

Divulgación: Este artículo fue creado con la asistencia de tecnologías de inteligencia artificial para ayudar a organizar la investigación y estructurar el contenido. El texto final, incluidos todos los análisis técnicos y recomendaciones, fue escrito, revisado y editado por nuestro experto humano para garantizar precisión y valor.