Introduction

L'industrie mondiale du recyclage des plastiques se confronte à un défi crucial : transformer des volumes massifs de déchets plastiques en matières premières de haute qualité, réutilisables par les fabricants. Au cœur de ce processus de transformation se trouve le granulateur plastique, une machine hautement sophistiquée qui transforme les déchets plastiques traités en granules uniformes prêts pour la remanufacture.

Pour les exploitants d'installations de recyclage, les gestionnaires d'équipements et les professionnels du traitement des plastiques, comprendre le fonctionnement du granulateur et choisir le bon type d'équipement a un impact direct sur l'efficacité de la production, la qualité des granules et la rentabilité. Ce guide complet examine les fonctions centrales des granulateurs plastiques, explore les principaux types disponibles et fournit des conseils pratiques pour le choix de l'équipement.

Qu'est-ce qu'un granulateur plastique ?

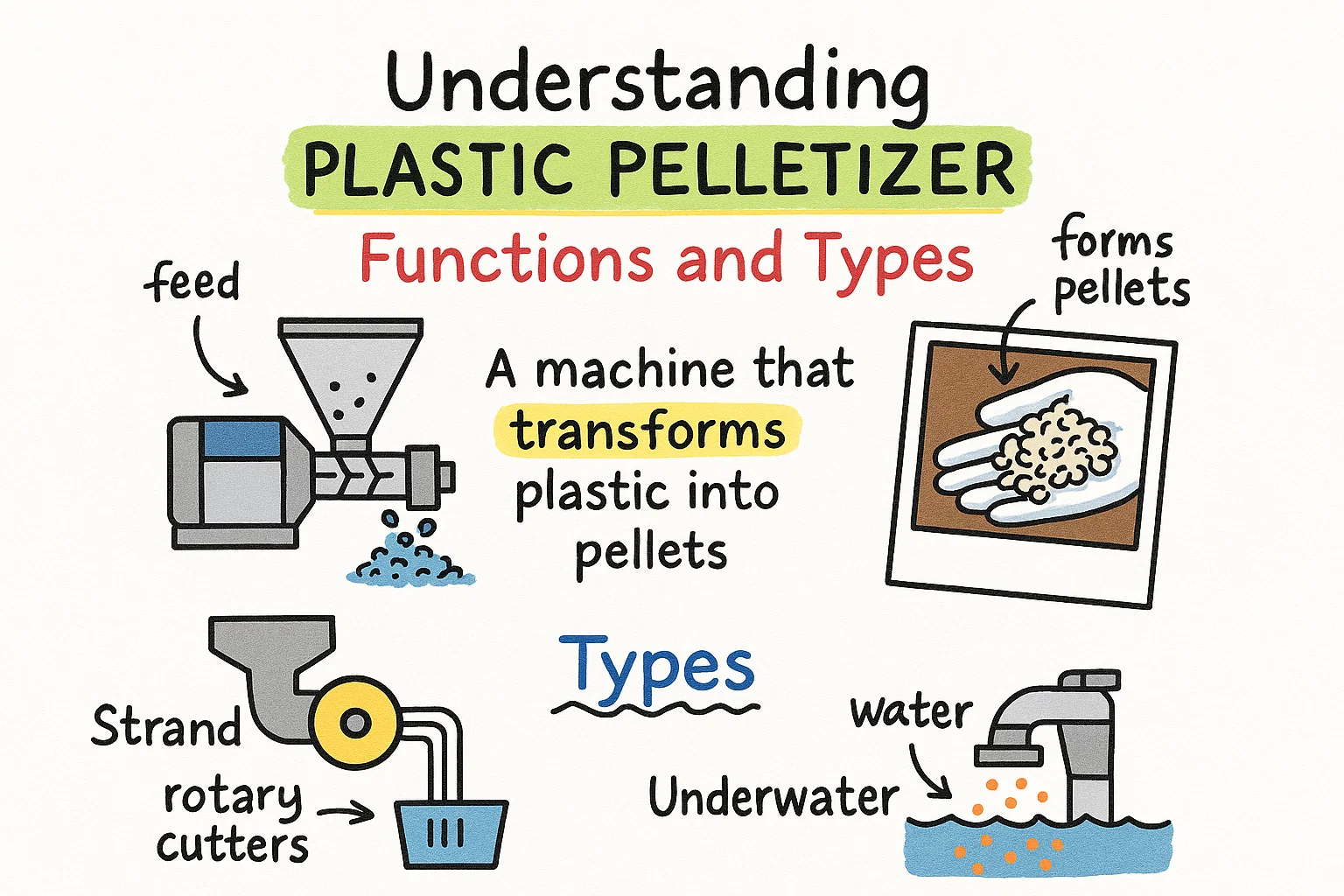

UN granulateur de plastique Il s'agit d'une machine industrielle conçue pour transformer des matériaux plastiques—qu'ils s'agissent de déchets recyclés, de déchets post-industriels ou de résine vierge—en petits granules uniformes appelés granules. Ces granules servent de matière première standardisée pour les procédés de moulage par injection, moulage par soufflage, extrusion et autres procédés de fabrication plastique.

Le processus de granulation représente la dernière et la plus critique étape du recyclage des plastiques, déterminant la qualité, la cohérence et la valeur marchande du matériau recyclé. Un granulateur bien conçu produit des granules de taille, de forme, de densité et de pureté uniformes—caractéristiques qui influencent directement la facilité de retraitement du matériau et les applications pour lesquelles il est adapté.

Fonctions centrales des granulateurs plastiques

Fusion et homogénéisation du matériau

La fonction principale de tout granulateur commence par fondre le matière première plastique à une température contrôlée précisément. Le tube d'extrudeur, équipé d'éléments de chauffage et d'un vis tournant, transforme les copeaux ou les épluchures plastiques solides en un état homogène de matière fondue. Ce processus élimine les incohérences du matériau, assurant des propriétés uniformes tout au long des granules finaux.

Le contrôle de la température est crucial pendant cette phase. Différents polymères plastiques—comme le polyéthylène (PE), le polypropylène (PP), le polyéthylène téréphtalate (PET) et le polystyrène (PS)—nécessitent des températures de fusion spécifiques. Les granulateurs avancés sont équipés de systèmes de chauffage à zones multiples qui permettent une gestion précise de la température tout au long du tube d'extrudeur.

Filtration et purification

Les granulés de haute qualité nécessitent une élimination soigneuse des contaminants. Les granulateurs intègrent des systèmes de filtration qui éliminent les matériaux étrangers, les particules non fondus et les plastiques dégradés avant que le matériau fondu n'atteigne la tête de fonderie. Les changeurs de tamis—qu'ils soient manuels, hydrauliques ou continus—permettent aux opérateurs de maintenir l'efficacité de filtration sans arrêter la production.

Cette fonction de filtration est particulièrement cruciale lors du traitement des plastiques post-consommateurs, qui contiennent souvent des étiquettes en papier, des adhésifs, des fragments métalliques et d'autres contaminants qui ont survécu aux étapes de lavage précédentes. Une filtration efficace protège l'équipement downstream et assure que les granulés répondent aux spécifications de qualité pour des applications exigeantes.

Débarrassage des gaz et élimination de l'humidité

L'air piégé, l'humidité et les composés volatils compromettent la qualité des granulés, causant des défauts tels que des bulles, des points faibles et des altérations de couleur. Les granulateurs modernes intègrent des systèmes de débarrassage des gaz qui créent des conditions de vide à l'intérieur de l'extrudeuse, permettant à ces éléments indésirables de s'échapper avant que le plastique ne soit granulé.

Le débarrassage des gaz est particulièrement important pour les matériaux hygroscopiques tels que le PET et le nylon, qui absorbent facilement l'humidité de l'atmosphère. Sans un débarrassage approprié, l'humidité s'évapore lors du traitement ultérieur, créant des défauts dans les produits finis.

Formation et coupe des granulés

Une fois le plastique fondu filtré et débarrassé des gaz, il est forcé à travers une plaque de fonderie avec de multiples petits trous. Lorsque les fibres de plastique émergent, elles sont immédiatement coupées en granulés par un système de lames tournantes. La méthode de coupe varie selon le type de granulateur, mais tous visent à produire des granulés uniformes avec des dimensions constantes.

La taille et la forme des granulés influencent le traitement downstream. Les granulés plus petits fondent plus rapidement mais peuvent causer des problèmes de dosage, tandis que les granulés plus grands assurent un flux de matière fluide mais nécessitent des temps de fusion plus longs. Les granulateurs professionnels permettent l'ajustement des dimensions des granulés pour répondre aux exigences de production spécifiques.

Refroidissement et séchage

Les granulés fraîchement coupés sont chauds et souvent humides, nécessitant un refroidissement et un séchage avant l'emballage. Les systèmes de refroidissement à eau refroidissent immédiatement les granulés dans un bain d'eau, puis utilisent des sécheurs centrifuges ou des systèmes de classification par air pour éliminer l'humidité superficielle. Les systèmes de refroidissement par air utilisent l'air forcé pour refroidir progressivement les granulés sans contact avec l'eau.

La méthode de refroidissement influence les caractéristiques des granulés. Le refroidissement par eau produit des granulés plus durs, plus cristallins avec des bords plus nets, tandis que le refroidissement par air donne des granulés légèrement plus souples avec des profils arrondis. Votre choix dépend du type de plastique spécifique et de l'application prévue.

Principaux types de granulateurs de plastique

Granulateurs à étape unique

Les granulateurs à étape unique intègrent toutes les étapes de traitement – alimentation, fusion, filtration et granulation – dans une seule opération continue avec un seul extrudeur. Le matériau entre dans le huche, passe par l'extrudeur où il est fondu et filtré, puis se déplace immédiatement vers la tige de coupe pour être découpé en granulés.

Avantages :

- Investissement initial inférieur par rapport aux systèmes à étapes multiples

- Consommation d'énergie réduite grâce au traitement en passage unique

- Surface compacte adaptée aux installations à espace limité

- Opérations et maintenance simplifiées

- Efficient pour les matériaux propres et pré-sélectionnés avec une contamination minimale

Applications optimales :

- Débris postindustriels de qualité constante

- Déchets plastiques pré-lavés provenant de sources contrôlées

- Opérations privilégiant l'efficacité coûteuse par rapport à la capacité maximale de production

- Installations traitant des types de polymères uniques

Pelleteuses à deux étapes

Les systèmes à deux étapes séparent les fonctions de fusion et de pellettisation en deux extrudeurs distincts. Le premier extrudeur fond et filtre le matériau, puis le transmet à un second extrudeur qui assure une homogénéisation supplémentaire et un contrôle de température précis avant la pellettisation.

Avantages :

- Capacités de filtration supérieures pour des matériaux fortement contaminés

- Dégasage amélioré pour éliminer plus d'humidité et de volatiles

- Meilleure cohérence des résultats indépendamment des variations du matériau d'alimentation

- Capacité de production plus élevée pour les opérations à grande échelle industrielle

- Amélioration de la qualité des granulés adaptée aux applications de haute qualité

Applications optimales :

- Plastiques post-consommation avec des niveaux de contamination variables

- Installations de recyclage à grande capacité traitant plusieurs tonnes par heure

- Applications nécessitant des granulés de qualité alimentaire ou proche du matière vierge

- Opérations traitant des flux de plastiques mélangés

Granulateurs à coupe chaude

Les systèmes de coupe chaude sont équipés de lames tournantes positionnées directement à la face du die, coupant les granulés alors que le plastique est encore fondu. Des jets d'eau refroidissent immédiatement les granulés, qui sont ensuite séchés et triés.

Avantages :

- Produit des granulés sphériques avec une génération minimale de poussière

- Idéal pour les matériaux sensibles à la chaleur nécessitant un refroidissement rapide

- Vitesses de production élevées adaptées aux opérations à grande échelle

- Dimensions de granulés constants avec des tolérances étroites

Considérations :

- Nécessite des systèmes de traitement et de recyclage de l'eau

- Maintenance plus élevée des lames de coupe en raison de l'usure

- Inadapté pour tous les types de polymères, en particulier ceux sensibles au refroidissement rapide

Granulateurs de fil

Les granulateurs de fil extrudent le plastique à travers une plaque de dieu à multiples trous, créant des fils continus qui passent dans un bain d'eau pour le refroidissement. Une fois solidifiés, les fils sont alimentés dans un granulateur à lame tournante qui les coupe en longueurs uniformes.

Avantages :

- Système polyvalent pouvant gérer une large gamme de polymères

- Coûts de maintenance plus faibles par rapport aux systèmes de coupe chaude

- Plus adapté pour les matériaux nécessitant un refroidissement progressif

- Facilité de réglage de la taille des granulés par modification de la fréquence de coupe

Considérations :

- Plus grande surface due à la refroidissement des tiges et à l'équipement de granulation

- Forme de granulés légèrement moins uniforme par rapport aux systèmes de coupe chaude

- Peut produire plus de fines et de poussière nécessitant un tamisage

Granulateurs sous-marins

Les systèmes de granulation sous-marine coupent les granulés immédiatement à la face du dieu tout en étant immergés dans une chambre de coupe remplie d'eau. Cette méthode combine la coupe et le refroidissement en une seule étape, produisant des granulés sphériques d'excellente uniformité.

Avantages :

- Qualité de granulés supérieure avec des dimensions très constantes

- Génération minimale de poussière et de fines

- Refroidissement efficace même pour les polymères à haute température

- Niveaux de bruit réduits pendant le fonctionnement

Considérations :

- Investissement en capital supérieur aux systèmes de granulation en fil

- Nécessite une maintenance plus complexe

- Exige un traitement d'eau avancé et un contrôle de température

Granulateurs à refroidissement par air

Les systèmes de refroidissement par air éliminent l'eau entirely du processus de refroidissement, utilisant de l'air forcé pour refroidir les granulés après la coupe. Ces systèmes sont particulièrement précieux lors du traitement de matériaux qui se dégradent ou absorbent de l'humidité au contact de l'eau.

Avantages :

- Pas de besoins de traitement ou d'élimination de l'eau

- Idéaux pour les polymères sensibles à l'humidité

- Coûts d'exploitation réduits dans les régions où l'eau est rare

- Élimine les préoccupations liées à la contamination de l'eau

Considérations :

- Vitesses de refroidissement plus lentes limitent le débit

- Plus grande surface de l'équipement de refroidissement

- Caractéristiques de granulés moins uniformes par rapport aux systèmes refroidis par eau

Choisir le Pelleteuse Idéale pour Votre Opération

Caractéristiques du Matériau

Votre matière première détermine le type de pelleteuse qui performera de manière optimale. Les déchets post-industriels propres fonctionnent efficacement avec des systèmes en une seule étape, tandis que les déchets post-consommation contaminés nécessitent les capacités avancées des équipements en deux étapes. Considérez le type de polymère, le niveau de contamination, la teneur en humidité, et si vous traitez des flux de plastiques simples ou mélangés.

Exigences en matière de volume de production

Adaptez la capacité de la pelleteuse à vos besoins réels de production, en tenant compte de l'expansion future. Les petites opérations traitant de 200 à 500 kg par heure parviennent généralement avec des pelleteuses à fil en une seule étape. Les installations moyennes gérant de 500 à 1 500 kg par heure bénéficient des systèmes en deux étapes. Les opérations industrielles de grande envergure dépassant 2 000 kg par heure nécessitent des équipements à deux étapes à haute capacité avec une automatisation avancée.

Normes de qualité

Définissez la qualité cible du granulé en fonction des exigences du marché final. Les applications de produits de base acceptent des tolérances de qualité plus larges atteignables avec des systèmes en une seule étape de base. Les marchés de haute qualité exigeant une constance comparable au résine vierge nécessitent des pelleteuses sous-marines en deux étapes sophistiquées avec des contrôles de processus avancés.

Considérez les aspects budgétaires

Équilibrez l'investissement en capital avec les coûts opérationnels à long terme et le potentiel de revenus. Bien que les systèmes en deux étapes coûtent plus cher au départ, ils offrent souvent une économie supérieure grâce à une qualité de granulé supérieure, des prix de vente plus élevés et une flexibilité de traitement accrue. Calculez le coût total de possession en incluant la consommation d'énergie, la maintenance et le prix prévu des granulés.

Support Technique et Service

L fiabilité de l'équipement a un impact direct sur la rentabilité de votre exploitation. Évaluez les fabricants en fonction de leur expertise en ingénierie, de leurs capacités de personnalisation, de leur support d'installation, de leurs programmes de formation des opérateurs, de la disponibilité des pièces de rechange et de leur service technique réactif. Un partenaire d'équipement fiable devient inestimable lorsqu'il s'agit de répondre aux défis de production ou d'optimiser les performances.

Composants et caractéristiques critiques du granulateur

Conception du tige de l'extrudeur

La configuration du tige de l'extrudeur influence considérablement l'efficacité du traitement. Les tiges à usage général gèrent une variété de matériaux de manière adéquate, tandis que les tiges à barrière spécialisées, les tiges à mélange ou les tiges à évents optimisent les performances pour des polymères spécifiques ou des niveaux de contamination.

Systèmes de changement de tamis

Les changements de tamis permettent une production continue tout en maintenant l'efficacité de filtration. Les systèmes manuels conviennent pour les matériaux à faible contamination, les changements de plaque glissante hydrauliques offrent une operation semi-automatique, et les filtres à bande continue éliminent les interruptions de production pour les matières premières fortement contaminées.

Systèmes de contrôle de température

Des systèmes de chauffage et de refroidissement à plusieurs zones avec des contrôleurs PID précis assurent des températures de traitement optimales tout au long du tube de l'extrudeur et de la tête de fonderie. Les systèmes avancés comportent une ajustement automatique de la température basée sur les caractéristiques du matériau et les conditions de production.

Automatisation et surveillance

Les granulateurs modernes intègrent de plus en plus des fonctionnalités d'automatisation qui réduisent les besoins en main-d'œuvre et améliorent la cohérence. Recherchez des systèmes offrant une alimentation automatisée, une surveillance de la pression du tamis, un enregistrement de la température, le suivi de la vitesse de production et la diagnostique à distance.

Tendances de l'industrie modelant la technologie des granulateurs

Croissance de la demande en plastiques recyclés de grade alimentaire

Les changements réglementaires et les engagements en matière de durabilité des entreprises poussent à une demande croissante pour les plastiques recyclés en contact avec les aliments. Cette tendance favorise les granulateurs à deux étapes avancés, dotés de capacités supérieures de purification et de contrôle de la qualité, répondant aux normes de sécurité alimentaire strictes.

Exigences en matière d'efficacité énergétique

L'augmentation des coûts de l'énergie et les préoccupations environnementales poussent les fabricants vers des conceptions de granulateurs plus efficaces. Les innovations incluent une isolation améliorée, des profils d'arbre à vis optimisés, des moteurs à fréquence variable et des systèmes de récupération de chaleur résiduelle qui réduisent la consommation d'énergie par tonne de plastique traité.

Automatisation et intégration de l'Industrie 4.0

Les systèmes de granulateurs intègrent de plus en plus des fonctionnalités de connectivité permettant la surveillance en temps réel, la maintenance prédictive et l'intégration avec les systèmes de gestion des installations. Ces capacités améliorent l'efficacité opérationnelle, réduisent le temps d'arrêt et facilitent la documentation de la qualité pour les programmes de contenu recyclé certifié.

Traitement de matériaux complexes

Alors que les recycleurs s'attaquent à des flux de déchets plus complexes, y compris les films à couches multiples, les matériaux composites et les plastiques contaminés chimiquement, la technologie des granulateurs évolue pour gérer ces matières premières difficiles. Les systèmes avancés intègrent une filtration améliorée, un dégazage amélioré et des conceptions d'arbre à vis spécialisées pour des applications difficiles.

Pratiques optimales de maintenance et d'exploitation

Plan de maintenance régulière

Mettre en œuvre des protocoles de maintenance préventive couvrant l'inspection des vis et des barrels, le service du changeur de tamis, l'affûtage des lames de coupe, la lubrification de la boîte de vitesses et le test des éléments de chauffage. Une maintenance régulière prolonge la durée de vie de l'équipement et prévient les pannes imprévues coûteuses.

Formation des opérateurs

Des opérateurs bien formés maximisent les performances du granulateur tout en minimisant les défauts et les dommages à l'équipement. Une formation complète devrait inclure les procédures de démarrage et d'arrêt, la gestion de la température, la résolution des problèmes courants et les protocoles de sécurité.

Surveillance de la qualité

Établir des procédures de contrôle de la qualité systématiques, y compris des prélèvements réguliers de granulés, des mesures dimensionnelles, des inspections de contamination et des tests de débit de fusion. Une surveillance constante permet une identification et une correction rapides des problèmes de production.

Optimisation des processus

Affiner continuellement les paramètres de traitement en fonction des caractéristiques du matériau et des retours du marché. Documenter les réglages optimaux pour différents types de matériaux, et ajuster les profils de température, la vitesse de la vis et les conditions de refroidissement pour maximiser l'efficacité et la qualité.

Conclusion

Comprendre les fonctions et les types de granulateurs en plastique habilite les professionnels du recyclage à prendre des décisions d'équipement informées qui optimisent leurs opérations. Que ce soit le traitement de déchets industriels propres avec un système à étape unique à coût efficace ou la gestion de déchets post-consommateurs complexes avec un granulateur à deux étapes sous-marins, le choix du bon équipement détermine votre succès sur un marché de recyclage concurrentiel.

Le granulateur en plastique représente un investissement capital qui influencera la productivité, la qualité du produit et la rentabilité de votre installation pendant des années. Considérez vos caractéristiques spécifiques de matériau, vos besoins en volume de production, vos normes de qualité et vos objectifs commerciaux à long terme lors de l'évaluation des options de granulateur.

Chez Rumtoo, nous concevons des solutions de granulation en plastique avancées adaptées à vos défis de recyclage uniques. Notre équipement combine une fiabilité éprouvée avec une technologie de pointe, soutenue par un soutien technique complet pour assurer une performance optimale dès le premier jour.

Prêt à améliorer votre opération de recyclage de plastique ? Contactez notre équipe d'ingénieurs aujourd'hui pour une orientation experte dans le choix du granulateur idéal pour votre installation. Demandez une proposition détaillée d'équipement et découvrez comment la technologie de granulation Rumtoo peut transformer l'efficacité de votre recyclage et la qualité de votre produit.