1. Introduction : Le héros invisible du recyclage du PET : l'importance du déballage

La prolifération des déchets plastiques, notamment des bouteilles en polyéthylène téréphtalate (PET), représente un défi environnemental majeur à l'échelle mondiale. Cependant, le PET est également un matériau hautement recyclable, offrant une ressource précieuse pouvant être retraitée en PET recyclé (rPET) pour une multitude de nouveaux produits, favorisant ainsi l'économie circulaire. Le parcours d'une bouteille en PET usagée vers une matière première utilisable est un processus complexe en plusieurs étapes, qui commence par un équipement crucial, souvent sous-estimé : l' machine à déballer.

Le défi des déchets de bouteilles en PET et le rôle du recyclage

Des milliards de bouteilles en PET sont consommées et jetées chaque année. Mal gérées, elles peuvent finir dans des décharges ou polluer les milieux naturels, où leur dégradation est extrêmement lente. Le recyclage offre une alternative durable : il préserve les ressources naturelles, réduit la consommation d'énergie par rapport à la production de plastique vierge et atténue la pollution plastique. La transformation de ces bouteilles en flocons de rPET propres et de haute qualité est l'objectif principal d'une initiative. Ligne de lavage de bouteilles en PET.

Une ligne complète de lavage de bouteilles en PET est un système intégré composé de plusieurs machines fonctionnant en séquence pour transformer des bouteilles en PET contaminées et mises en balles en flocons de rPET propres et réutilisables. Le processus comprend généralement plusieurs étapes clés :

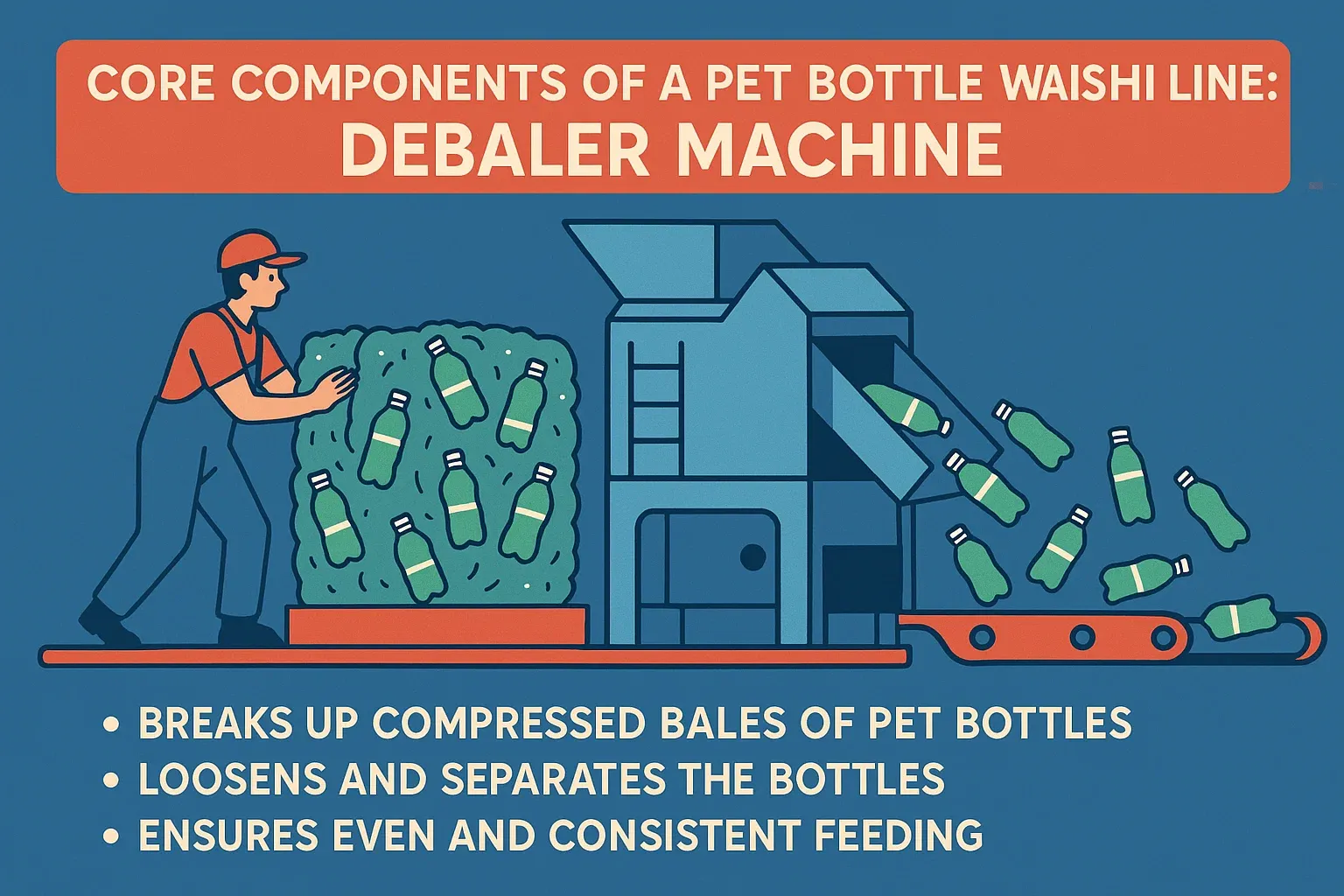

- Déballage : Ouverture de balles compressées de bouteilles en PET.

- Criblage (par exemple, Trommel) : Élimination des contaminants libres tels que la saleté, les petits débris et les bouchons.

- Suppression de l'étiquette : Détacher les étiquettes des bouteilles.

- Tri: Séparation des bouteilles en PET des autres plastiques et par couleur, souvent à l'aide de trieurs optiques manuels et automatisés.

- Broyage/Concassage : Réduire les bouteilles en flocons plus petits.

- Lavage (froid et/ou chaud) : Nettoyage des flocons pour éliminer les colles, les résidus et autres impuretés.

- Séparation (couler/flotter) : Séparation des flocons de PET des plastiques plus légers comme le PP/PE (bouchons et restes d'étiquettes).

- Lavage par friction : Nettoyage intensif des flocons.

- Rinçage: Élimination des résidus de détergents et de contaminants.

- Déshydratation : Élimination mécanique de l'excès d'eau des flocons.

- Séchage thermique : Réduire davantage la teneur en humidité à des niveaux spécifiés.

- Silo/Emballage du produit : Stockage ou ensachage des flocons rPET finaux propres.

La machine à débosseler se trouve au tout début de cette séquence complexe.

Le déballeur : première étape cruciale pour libérer la valeur du recyclage

La déballeuse est un composant indispensable et la première étape cruciale de toute opération de lavage et de recyclage de bouteilles en PET. Les bouteilles en PET arrivent généralement aux installations de recyclage sous forme de grosses balles très comprimées, souvent liées par des fils métalliques. Ces balles sont efficaces pour le transport et le stockage, mais impossibles à traiter directement par les machines suivantes. La tâche fondamentale de la déballeuse est de fragmenter ces balles compactées, les transformant en un flux fluide et fluide de bouteilles individuelles. Cette libération initiale des bouteilles est primordiale ; sans déballage efficace, l'ensemble du processus de recyclage en aval serait paralysé, entraînant des inefficacités, des dommages aux équipements et une dégradation de la qualité du rPET.

2. Pourquoi commencer par les balles ? Les aspects pratiques de la collecte et du transport des bouteilles PET

Pour bien comprendre la nécessité et la fonction d'une déballeuse, il est important de comprendre pourquoi les bouteilles en PET sont traitées en balles. Cette pratique est ancrée dans les réalités logistiques et économiques de la collecte et du transport des déchets.

Le parcours d'une bouteille en PET : du consommateur à la balle

Les bouteilles en PET post-consommation sont collectées via différents canaux, notamment les programmes municipaux de collecte sélective, les systèmes de consigne et les centres de collecte publics ou privés. Une fois collectées, ces bouteilles sont généralement transportées vers des centres de récupération des matériaux (CRM) ou des points de regroupement spécialisés. Dans ces centres, les bouteilles en vrac sont triées puis comprimées en balles denses. Ces balles constituent le format standard pour l'expédition du PET récupéré vers les usines de recyclage. Les directives du secteur, telles que les spécifications des balles types de l'APR, définissent les caractéristiques acceptables de ces balles, notamment leurs dimensions, leur densité et les niveaux de contamination admissibles, faisant de la mise en balles une pratique standard.

Avantages de la mise en balles pour la logistique et le stockage

Le principal facteur de motivation pour la mise en balles des bouteilles en PET est l’efficacité de la manutention, du stockage et du transport.

- Efficacité spatiale : Les bouteilles en plastique en vrac sont volumineuses et occupent un espace considérable. Les compresser en balles réduit considérablement leur volume, ce qui rend le stockage dans les centres de tri et les usines de recyclage beaucoup plus facile à gérer et à optimiser l'espace.

- Réduction des coûts de transport : Le PET est intrinsèquement léger, et la mise en balles permet de charger une masse de bouteilles bien plus importante dans un camion ou un conteneur que les bouteilles en vrac. Cela réduit considérablement le nombre de trajets nécessaires, ce qui se traduit par une baisse des coûts de transport et une diminution de la consommation de carburant et des émissions de gaz à effet de serre associées.

Facilité de manipulation : Les balles sont généralement de forme uniforme et peuvent être facilement manipulées par des équipements de manutention standard comme les chariots élévateurs.

L'impératif du déballage : transformer les matières premières compactées

Si la mise en balles offre des avantages logistiques indéniables, les balles denses, compactées et souvent cerclées de fil de fer qui en résultent ne conviennent pas à une introduction directe dans les étapes ultérieures du processus de recyclage, telles que les machines de tri ou de broyage. La plupart des équipements de recyclage sont conçus pour traiter des articles individuels ou un flux de matériaux en vrac, et non de gros blocs monolithiques. Comme indiqué dans , « La plupart des usines de recyclage de plastique rigide reçoivent des matières premières telles que des bouteilles en PEHD et en PET pour être traitées en balles trop grandes pour alimenter les machines de recyclage. Par conséquent, avant que le flux puisse être recyclé, les balles doivent être dénouées et le plastique désencombré. » De même, note : « Les bouteilles en PET arrivant généralement en bottes ou en bottes compactées… elles doivent être déballées par la déballeuse. » Le rôle crucial de la déballeuse est donc de démanteler mécaniquement ces balles et de remettre les bouteilles dans un état individualisé et apte au traitement.

La mise en balles pour optimiser le transport pose un défi inhérent à l'étape initiale de traitement en usine de recyclage. Plus les bouteilles PET sont mises en balles efficacement pour maximiser la densité de transport et réduire les coûts d'expédition, plus les machines de déballage doivent être robustes et puissantes pour fragmenter efficacement ces structures hautement comprimées. Cette relation inverse signifie qu'une efficacité logistique élevée en amont nécessite une technologie de déballage plus sophistiquée et mécaniquement intensive en aval. Les ingénieurs et les acheteurs d'installations doivent donc examiner attentivement la densité et l'intégrité typiques des balles entrantes. Une déballeuse conçue pour des balles peu compactées peut rencontrer des difficultés importantes avec des balles très densifiées, ce qui entraîne une réduction du rendement, une usure accrue de la déballeuse elle-même, voire une incapacité totale à traiter efficacement le matériau. Cela souligne l'importance de choisir un équipement de déballage adapté aux caractéristiques spécifiques de la matière première envisagée, car des déballeuses spécialisées pour les balles haute densité sont disponibles et nécessaires dans de nombreux cas.

3. Déballer la puissance : qu'est-ce qu'une machine à débosseler et comment fonctionne-t-elle ?

Une déballeuse, aussi appelée décompresseuse ou ouvreuse de balles, est un équipement industriel spécialisé conçu pour la première étape du traitement des matières recyclables en balles, notamment les plastiques rigides comme les bouteilles en PET. Son objectif principal est de prendre des balles de ces matériaux, fortement comprimées et souvent cerclées de fil métallique, et de les décomposer en un flux fluide d'éléments individuels, les rendant ainsi aptes aux processus ultérieurs de tri, de nettoyage et de granulation.

Définition du débroussailleur : objectif et fonction principale

La fonction principale d'une déballeuse est de surmonter les forces de compactage utilisées pour créer les balles et de séparer les bouteilles entrelacées. Comme indiqué dans , une déballeuse verticale est « une machine de recyclage simple et très efficace pour la décomposition de grands volumes de plastiques rigides compactés et mis en balles, tels que les bouteilles en PEHD et en PET ». Elle précise également que « la déballeuse décompose les balles de bouteilles en PET compactées, permettant ainsi le tri et le traitement de chaque bouteille. » Ce décompactage initial est essentiel à l'efficacité de l'ensemble de la chaîne de recyclage.

Principe de fonctionnement général : de la balle comprimée aux bouteilles à écoulement libre

Bien que les conceptions spécifiques varient (comme détaillé dans la section 5), le principe de fonctionnement général de la plupart des machines de déballage implique plusieurs étapes clés :

- Chargement des balles : Les balles sont généralement chargées sur un convoyeur d'alimentation ou directement dans une trémie de réception. Dans de nombreuses opérations, les fils métalliques ou les sangles en plastique qui maintiennent la balle sont coupés et retirés manuellement avant le chargement, bien que certains systèmes avancés puissent intégrer des mécanismes de dévidage automatisés.

Alimentation dans la chambre de rupture : Le convoyeur d'alimentation transporte la balle dans la chambre de traitement principale de la déballeuse.

- Agitation et séparation mécaniques : À l'intérieur de la chambre, la balle rencontre des éléments mécaniques robustes et motorisés. Ceux-ci peuvent inclure :

- Arbres rotatifs avec palettes/couteaux : Des arbres horizontaux ou verticaux équipés de palettes, de bras ou de couteaux robustes pivotent et impactent la balle, la déchirant et arrachant les bouteilles. Le mouvement contrarotatif de plusieurs arbres est une conception courante pour améliorer l'action de broyage.

- Rotors avec disques : Les rotors montés verticalement avec des disques attachés peuvent tourner dans des directions opposées, dispersant et démêlant efficacement les plastiques agglomérés.

- Tambours rotatifs : Certaines conceptions utilisent un grand tambour rotatif, où l'action de culbutage, potentiellement aidée par des élévateurs internes ou un mécanisme de ripper, brise les balles.

- Décharge des bouteilles détachées : À mesure que la balle se désintègre, les bouteilles détachées tombent ou sont guidées vers un convoyeur de sortie situé sous ou à la sortie de la chambre de déballage. Ce convoyeur transporte ensuite le flux de bouteilles désormais fluide vers l'étape suivante de la ligne de recyclage, comme un trommel ou un système de tri.

L'action mécanique de la déballeuse est plus sophistiquée que la simple « ouverture » d'une balle. Il s'agit d'un processus de « préparation à la séparation ». Les termes « déballeuse » ou « ouvreuse de balles » pourraient suggérer un processus passif consistant à couper des fils et à laisser tomber des bouteilles. Cependant, la description de puissants rotors, palettes, vis et tambours rotatifs indique clairement un processus mécanique actif, souvent agressif. L'objectif ultime n'est pas seulement de rendre le contenu de la balle accessible, mais d'obtenir un flux fluide de matière. bouteilles individuellesCette séparation en unités individuelles, ou séparation, est essentielle car la quasi-totalité des équipements de traitement en aval – des trieurs optiques aux stations de prélèvement manuelles en passant par les broyeurs – sont conçus et optimisés pour traiter des articles individuels, et non des agrégats importants ou des sections de balles partiellement brisées. Par conséquent, la déballeuse doit être suffisamment robuste et son action suffisamment précise pour briser la structure imbriquée souvent complexe des bouteilles comprimées et assurer un degré élevé de séparation. À défaut, cela entraînerait des inefficacités importantes, des bourrages de matériaux et des dommages potentiels lors des étapes de traitement ultérieures, soulignant l'intensité mécanique et l'importance du rôle de la déballeuse.

4. Le rôle indispensable du déballeur dans l'optimisation de la ligne de lavage PET

La déballeuse est bien plus qu'une simple unité de traitement initial ; son fonctionnement efficace est essentiel à la performance globale, à la longévité et à la rentabilité de l'ensemble de la ligne de lavage de bouteilles PET. Son influence s'étend à toutes les étapes suivantes, du tri et du broyage au lavage et à la qualité finale des flocons.

Assurer une alimentation en matériaux cohérente et efficace pour les équipements en aval

L'une des fonctions les plus critiques de la déballeuse est de fournir un flux constant, uniforme et gérable de bouteilles PET individuelles vers les équipements en aval. Des machines telles que les cribleurs à tambour, les trieurs optiques et les broyeurs sont conçues pour fonctionner de manière optimale lorsqu'elles sont alimentées par un flux constant de matériaux. Une déballeuse efficace évite à la fois le manque de production (où les machines en aval restent inactives en attente de matériaux) et la saturation (où des agrégats de bouteilles ou des pics de flux de matériaux obstruent ou bloquent les unités suivantes). Cette régularité est essentielle pour maintenir le débit prévu de l'ensemble de la ligne et garantir que chaque équipement fonctionne à son efficacité maximale. L'instabilité de l'alimentation en matériaux est un problème courant dans les opérations de recyclage, et la déballeuse constitue la première ligne de défense contre ce problème pour les lignes de bouteilles PET.

Gardien de la ligne : Prévention des dommages et des blocages dans les machines suivantes

Essayer d'introduire des balles hautement comprimées, intactes, voire partiellement cassées, directement dans des machines non conçues pour un tel volume peut avoir des conséquences catastrophiques. Les broyeurs, par exemple, peuvent subir de graves dommages au niveau des lames et des moteurs s'ils rencontrent de gros amas denses de plastique. De même, des systèmes de tri optique sophistiqués et souvent délicats peuvent être endommagés ou leur précision compromise par une préparation incorrecte du matériau. La déballeuse joue un rôle crucial de « gardien », prétraitant les balles pour les rendre sûres et faciles à manipuler pour toutes les étapes ultérieures. Ce rôle de protection réduit considérablement le risque de dommages coûteux aux équipements, minimise les temps d'arrêt imprévus pour réparation et prolonge la durée de vie opérationnelle des autres machines coûteuses de la chaîne de lavage.

Augmenter le rendement : comment les déballeuses améliorent l'efficacité et la productivité globales de la ligne

En automatisant l'ouverture manuelle des balles, une tâche fastidieuse et chronophage, et en assurant une alimentation continue et optimisée en matériaux, les déballeuses augmentent considérablement la capacité de traitement globale de la ligne de lavage PET. Cela permet de traiter un volume horaire plus important de bouteilles PET, ce qui se traduit directement par une augmentation du rendement et de la productivité de l'usine. Cette amélioration de l'efficacité est un facteur clé de la viabilité économique d'une opération de recyclage.

Impact sur la qualité du rPET : minimiser les amendes et la contamination

Bien que le rôle principal de la déballeuse soit la séparation mécanique, ses caractéristiques opérationnelles peuvent également influencer la qualité des paillettes de rPET finales. Une déballeuse bien conçue, capable de traiter les bouteilles efficacement mais en douceur, minimisant ainsi le déchiquetage ou la fragmentation excessifs à ce stade précoce, peut contribuer à réduire la génération de fines particules de plastique difficiles à traiter, susceptibles d'être perdues lors du lavage et de réduire la qualité et la valeur globales du rPET. De plus, une déballeuse efficace peut faciliter l'élimination initiale des contaminants très lâches et volumineux (comme des pierres ou de gros morceaux de métal susceptibles d'être incorporés par inadvertance dans les balles), les empêchant ainsi d'être entraînés plus loin dans le système et d'endommager potentiellement les équipements ou de dégrader la pureté des paillettes. L'accent mis sur le déballage des bouteilles « sans les endommager » est un élément clé de la conception pour des opérations soucieuses de la qualité.

L'efficacité et la fiabilité de l'étape de déballage deviennent de plus en plus cruciales face à l'évolution des réglementations environnementales. De nouvelles politiques mondiales et régionales, telles que celles mises en œuvre dans l'Union européenne et des États américains comme la Californie, imposent des pourcentages nettement plus élevés de matières recyclées post-consommation (PCR), notamment de rPET, dans les nouveaux emballages plastiques. Parallèlement, les programmes de Responsabilité Élargie des Producteurs (REP) transfèrent aux producteurs la charge financière et opérationnelle de la gestion des produits en fin de vie, notamment l'atteinte d'objectifs de recyclage ambitieux.