Introduzione

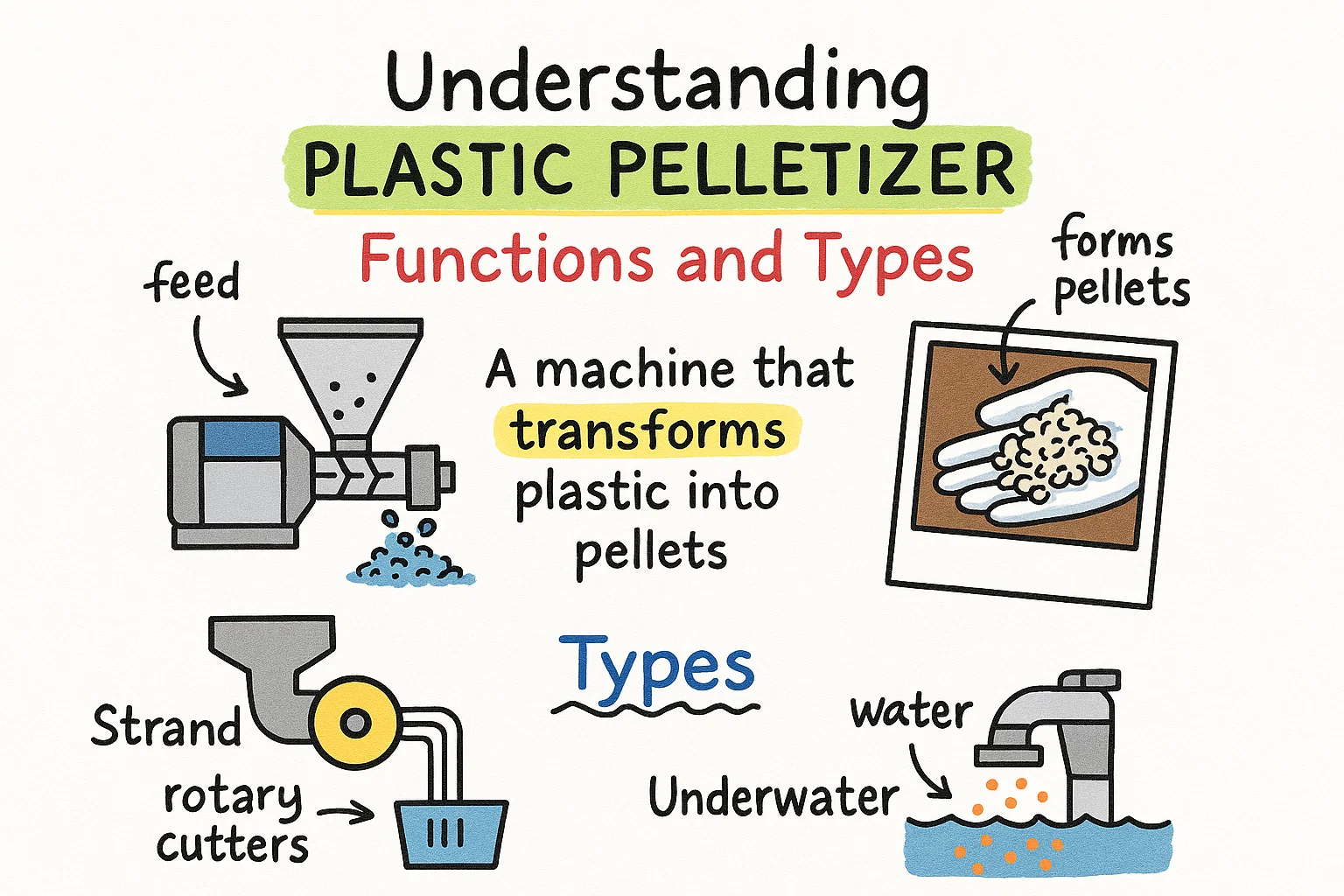

L'industria globale del riciclaggio della plastica deve affrontare una sfida cruciale: convertire enormi volumi di rifiuti plastici in materie prime di alta qualità che i produttori possono riutilizzare. Al centro di questo processo di trasformazione si trova la pellettizzatrice di plastica, un sofisticato macchinario che converte i rifiuti plastici trattati in pellet uniformi pronti per la rigenerazione.

Per gli operatori degli impianti di riciclaggio, i responsabili delle attrezzature e i professionisti della lavorazione della plastica, la comprensione delle funzionalità della pellettizzatrice e la scelta del tipo di attrezzatura giusta hanno un impatto diretto sull'efficienza della produzione, sulla qualità del pellet e sulla redditività. Questa guida completa esamina le funzioni principali delle pellettizzatrici per materie plastiche, esplora i principali tipi disponibili e fornisce una guida pratica per la selezione delle attrezzature.

Che cos'è una pellettizzatrice di plastica?

UN pelletizzatore di plastica è una macchina industriale progettata per convertire i materiali plastici - siano essi rifiuti riciclati, scarti post-industriali o resina vergine - in piccoli granuli uniformi chiamati pellet. Questi pellet servono come materia prima standardizzata per lo stampaggio a iniezione, il soffiaggio, l'estrusione e altri processi di produzione della plastica.

Il processo di pellettizzazione rappresenta la fase finale e più critica del riciclaggio della plastica, in quanto determina la qualità, la consistenza e il valore di mercato del materiale riciclato. Una pellettizzatrice ben progettata produce pellet con dimensioni, forma, densità e purezza coerenti, caratteristiche che influenzano direttamente la facilità con cui il materiale può essere rilavorato e le applicazioni per cui è adatto.

Funzioni principali delle pellettizzatrici di plastica

Fusione e omogeneizzazione dei materiali

La funzione principale di qualsiasi pellettizzatore inizia con la fusione della materia prima plastica a una temperatura controllata con precisione. Il cilindro dell'estrusore, dotato di elementi riscaldanti e di una vite rotante, converte le scaglie o i brandelli di plastica solida in uno stato fuso omogeneo. Questo processo elimina le incongruenze nel materiale, garantendo proprietà uniformi nei pellet finali.

Il controllo della temperatura è fondamentale durante questa fase. I diversi polimeri plastici, come il polietilene (PE), il polipropilene (PP), il polietilene tereftalato (PET) e il polistirene (PS), richiedono temperature di fusione specifiche. Le pellettizzatrici avanzate sono dotate di sistemi di riscaldamento multizona che consentono una gestione precisa della temperatura in tutto il cilindro dell'estrusore.

Filtrazione e purificazione

I pellet di alta qualità richiedono un'accurata rimozione dei contaminanti. Le pellettizzatrici incorporano sistemi di filtrazione che eliminano i materiali estranei, le particelle non fuse e la plastica degradata prima che il materiale fuso raggiunga la testa dello stampo. I cambiafiltri - manuali, idraulici o continui - consentono agli operatori di mantenere l'efficienza del filtraggio senza interrompere la produzione.

Questa funzione di filtrazione è particolarmente importante quando si lavora la plastica post-consumo, che spesso contiene etichette di carta, adesivi, frammenti di metallo e altri contaminanti che sono sopravvissuti alle fasi di lavaggio precedenti. Una filtrazione efficace protegge le apparecchiature a valle e garantisce che i pellet soddisfino le specifiche di qualità per le applicazioni più esigenti.

Degassificazione e rimozione dell'umidità

L'aria, l'umidità e i composti volatili intrappolati compromettono la qualità del pellet, causando difetti come bolle, punti deboli e scolorimento. Le moderne pellettizzatrici incorporano sistemi di degassificazione che creano condizioni di vuoto all'interno dell'estrusore, consentendo la fuoriuscita di questi elementi indesiderati prima che la plastica venga pellettizzata.

Il degasaggio è particolarmente importante per i materiali igroscopici come il PET e il nylon, che assorbono facilmente l'umidità dall'atmosfera. Senza un'adeguata degassificazione, l'umidità vaporizza durante la successiva rilavorazione, creando difetti nei prodotti finiti.

Formazione e taglio del pellet

Una volta filtrata e degassata, la plastica fusa viene forzata attraverso una piastra di stampaggio dotata di numerosi piccoli fori. Quando i filamenti di plastica emergono, vengono immediatamente tagliati in pellet da un sistema di lame rotanti. Il metodo di taglio varia a seconda del tipo di pellettizzatore, ma tutti mirano a produrre pellet uniformi con dimensioni costanti.

Le dimensioni e la forma dei pellet influiscono sulla lavorazione a valle. I pellet più piccoli si sciolgono più rapidamente ma possono causare problemi di alimentazione, mentre quelli più grandi garantiscono un flusso regolare del materiale ma richiedono tempi di fusione più lunghi. Le pellettizzatrici professionali consentono di regolare le dimensioni dei pellet per soddisfare i requisiti di produzione specifici.

Raffreddamento e asciugatura

I pellet appena tagliati sono caldi e spesso umidi, quindi devono essere raffreddati e asciugati prima del confezionamento. I sistemi raffreddati ad acqua raffreddano immediatamente i pellet in un bagno d'acqua, quindi utilizzano essiccatori centrifughi o sistemi di classificazione dell'aria per rimuovere l'umidità superficiale. I sistemi raffreddati ad aria si affidano all'aria forzata per raffreddare gradualmente i pellet senza contatto con l'acqua.

Il metodo di raffreddamento influenza le caratteristiche dei pellet. Il raffreddamento ad acqua produce pellet più duri e cristallini con bordi più netti, mentre il raffreddamento ad aria produce pellet leggermente più morbidi con profili più rotondi. La scelta dipende dal tipo di plastica specifica e dall'applicazione prevista.

Tipi principali di pellettizzatori di plastica

Pellettizzatori monostadio

Le pellettizzatrici monostadio integrano tutte le fasi di lavorazione, alimentazione, fusione, filtraggio e pellettizzazione in un'unica operazione continua con un solo estrusore. Il materiale entra nella tramoggia, passa attraverso l'estrusore dove viene fuso e filtrato, quindi passa immediatamente alla testa della filiera per essere tagliato in pellet.

Vantaggi:

- Investimento iniziale inferiore rispetto ai sistemi multistadio

- Consumo energetico ridotto grazie alla lavorazione in un unico passaggio

- Ingombro ridotto adatto a strutture con spazio limitato

- Requisiti di funzionamento e manutenzione semplificati

- Efficiente per materiali puliti e preselezionati con una contaminazione minima

Applicazioni ottimali:

- Scarti post-industriali di qualità costante

- Rifiuti di plastica prelavati provenienti da fonti controllate

- Operazioni che privilegiano l'efficienza dei costi rispetto alla massima produttività

- Impianti per la lavorazione di singoli tipi di polimeri

Pellettizzatori a due fasi

I sistemi a due fasi separano le funzioni di fusione e pellettizzazione in due estrusori distinti. Il primo estrusore fonde e filtra il materiale, quindi lo alimenta a un secondo estrusore che fornisce un'ulteriore omogeneizzazione e un controllo preciso della temperatura prima della pellettizzazione.

Vantaggi:

- Capacità di filtrazione superiore per materiali fortemente contaminati

- Il degasaggio potenziato rimuove più umidità e volatili

- Migliore coerenza della produzione indipendentemente dalle variazioni del materiale di alimentazione

- Maggiore capacità di produzione per operazioni su scala industriale

- Qualità del pellet migliorata e adatta ad applicazioni di alto livello

Applicazioni ottimali:

- Plastica post-consumo con livelli di contaminazione variabili

- Impianti di riciclaggio ad alto volume che trattano diverse tonnellate all'ora

- Applicazioni che richiedono pellet di qualità alimentare o quasi vergine

- Operazioni di trattamento di flussi misti di plastica

Pellettizzatrici a taglio caldo

I sistemi di taglio a caldo sono caratterizzati da lame rotanti posizionate direttamente sulla superficie dello stampo, che tagliano i pellet mentre la plastica è ancora fusa. Gli spruzzi d'acqua raffreddano immediatamente i pellet, che vengono poi asciugati e selezionati.

Vantaggi:

- Produce pellet sferici con una generazione minima di polvere

- Eccellente per i materiali sensibili al calore che richiedono un raffreddamento rapido

- Elevate velocità di produzione adatte a operazioni su larga scala

- Dimensioni costanti dei pellet con tolleranze ristrette

Considerazioni:

- Richiede sistemi di trattamento e ricircolo dell'acqua

- Maggiore manutenzione delle lame di taglio a causa dell'usura

- Non è adatto a tutti i tipi di polimeri, in particolare a quelli sensibili al raffreddamento rapido.

Pellettizzatrici a filo

Le pellettizzatrici a trefoli estrudono la plastica attraverso una piastra a più fori, creando filamenti continui che passano attraverso un bagno d'acqua per il raffreddamento. Una volta solidificati, i filamenti vengono inseriti in una pellettizzatrice a lame rotanti che li taglia in lunghezze uniformi.

Vantaggi:

- Sistema versatile che gestisce un'ampia gamma di polimeri

- Costi di manutenzione inferiori rispetto ai sistemi di taglio a caldo

- Più adatto ai materiali che richiedono un raffreddamento graduale

- Facile regolazione della dimensione del pellet cambiando la frequenza di taglio

Considerazioni:

- Ingombro maggiore a causa delle apparecchiature di raffreddamento dei trefoli e di pellettizzazione

- Forma del pellet leggermente meno uniforme rispetto ai sistemi di taglio a caldo

- Può produrre una maggiore quantità di fini e polveri che richiedono una vagliatura.

Pellettizzatori subacquei

I sistemi di pellettizzazione subacquea tagliano i pellet immediatamente sulla superficie dello stampo mentre sono immersi in una camera di taglio riempita d'acqua. Questo metodo combina taglio e raffreddamento in un'unica fase, producendo pellet sferici con un'eccellente uniformità.

Vantaggi:

- Qualità superiore del pellet con dimensioni estremamente costanti

- Minima generazione di polvere e polveri sottili

- Raffreddamento efficiente anche per i polimeri ad alta temperatura

- Riduzione dei livelli di rumore durante il funzionamento

Considerazioni:

- Investimento di capitale più elevato rispetto ai sistemi di pellettizzazione a trefoli

- Requisiti di manutenzione più complessi

- Richiede un sofisticato trattamento dell'acqua e un controllo della temperatura

Pellettizzatrici raffreddate ad aria

I sistemi raffreddati ad aria eliminano completamente l'acqua dal processo di raffreddamento, utilizzando l'aria forzata per raffreddare i pellet dopo il taglio. Questi sistemi sono particolarmente utili quando si lavorano materiali che si degradano o assorbono umidità a contatto con l'acqua.

Vantaggi:

- Nessun requisito per il trattamento o lo smaltimento dell'acqua

- Adatto per polimeri sensibili all'umidità

- Riduzione dei costi operativi in regioni con scarsità d'acqua

- Elimina i problemi di contaminazione dell'acqua

Considerazioni:

- Le velocità di raffreddamento più basse limitano la produttività

- Ingombro maggiore delle apparecchiature di raffreddamento

- Caratteristiche del pellet meno uniformi rispetto ai sistemi raffreddati ad acqua

Selezione della pellettizzatrice giusta per la vostra azienda

Caratteristiche del materiale

Il materiale in entrata determina il tipo di pellettizzatore che funzionerà in modo ottimale. Gli scarti post-industriali puliti funzionano in modo efficiente con i sistemi monostadio, mentre i rifiuti post-consumo contaminati richiedono le capacità avanzate delle apparecchiature bistadio. Considerate il tipo di polimero, il livello di contaminazione, il contenuto di umidità e se trattate flussi di plastica singoli o misti.

Requisiti dei volumi di produzione

La capacità della pellettizzatrice deve essere adeguata alle reali esigenze di produzione, tenendo conto di eventuali espansioni future. Le piccole aziende che lavorano 200-500 kg/ora di solito hanno successo con le pellettizzatrici a singolo stadio. Le medie strutture che trattano 500-1.500 kg/ora beneficiano di sistemi a due stadi. Le grandi attività industriali che superano i 2.000 kg/ora richiedono apparecchiature bistadio ad alta capacità con automazione avanzata.

Standard di qualità

Definite la qualità dei vostri pellet in base ai requisiti del mercato finale. Le applicazioni di base accettano tolleranze di qualità più ampie, ottenibili con sistemi monostadio di base. I mercati premium che richiedono una consistenza paragonabile alla resina vergine richiedono sofisticate pellettizzatrici subacquee a due stadi con controlli di processo avanzati.

Considerazioni sul budget

Bilanciare l'investimento di capitale con i costi operativi a lungo termine e il potenziale di guadagno. Sebbene i sistemi a due fasi costino di più all'inizio, spesso offrono un'economia superiore grazie a una maggiore qualità del pellet, a prezzi di vendita più alti e a una maggiore flessibilità di lavorazione. Calcolare il costo totale di proprietà, compresi i consumi energetici, la manutenzione e i prezzi previsti per il pellet.

Supporto tecnico e assistenza

L'affidabilità delle apparecchiature ha un impatto diretto sulla redditività delle operazioni. Valutate i produttori in base alle competenze ingegneristiche, alle capacità di personalizzazione, all'assistenza all'installazione, ai programmi di formazione per gli operatori, alla disponibilità dei ricambi e alla reattività dell'assistenza tecnica. Un partner affidabile per le apparecchiature diventa prezioso per affrontare le sfide della produzione o per ottimizzare le prestazioni.

Componenti e caratteristiche critiche del pellettizzatore

Design della vite dell'estrusore

La configurazione della vite dell'estrusore influenza in modo significativo l'efficienza del processo. Le viti di uso generale gestiscono adeguatamente una varietà di materiali, mentre le viti specializzate a barriera, le viti di miscelazione o le viti ventilate ottimizzano le prestazioni per polimeri o livelli di contaminazione specifici.

Sistemi di cambio schermo

I cambiafiltri consentono una produzione continua mantenendo l'efficacia della filtrazione. I sistemi manuali sono adatti a materiali a bassa contaminazione, i cambiatori idraulici di lastre scorrevoli consentono un funzionamento semi-automatico e i filtri a nastro continui eliminano completamente le interruzioni della produzione per le materie prime fortemente contaminate.

Sistemi di controllo della temperatura

I sistemi di riscaldamento e raffreddamento multizona con precisi controllori PID assicurano temperature di lavorazione ottimali in tutto il cilindro dell'estrusore e nella testa della matrice. I sistemi avanzati prevedono la regolazione automatica della temperatura in base alle caratteristiche del materiale e alle condizioni di produzione.

Automazione e monitoraggio

Le moderne pellettizzatrici incorporano sempre più spesso funzioni di automazione che riducono i requisiti di manodopera e migliorano la coerenza. Cercate sistemi che offrano alimentazione automatica, monitoraggio della pressione al vaglio, registrazione della temperatura, monitoraggio della velocità di produzione e diagnostica remota.

Tendenze che Stanno Modificando la Tecnologia dei Pellettizzatori

Richiesta di Plastica Riciclata di Qualità Alimentare

Le modifiche normative e gli impegni aziendali in materia di sostenibilità stanno spingendo verso una crescente domanda di plastica riciclata destinata al contatto alimentare. Questa tendenza favorisce i pellettizzatori a due fasi avanzati con capacità di purificazione e controllo della qualità superiori, in grado di soddisfare standard di sicurezza alimentare stringenti.

Requisiti di Efficienza Energetica

L'aumento dei costi energetici e le preoccupazioni ambientali spingono i produttori verso design di pellettizzatori più efficienti. Innovazioni includono un migliorato isolamento, profili di vite ottimizzati, motori a frequenza variabile e sistemi di recupero di calore di scarto che riducono il consumo energetico per tonnellata di plastica trattata.

Automazione e Integrazione con Industry 4.0

I sistemi di pellettizzazione sono sempre più dotati di connettività che permettono il monitoraggio in tempo reale, la manutenzione preventiva e l'integrazione con i sistemi di gestione delle strutture. Queste funzionalità migliorano l'efficienza operativa, riducono i tempi di inattività e facilitano la documentazione della qualità per programmi di contenuto riciclato certificato.

Elaborazione di Materiali di Difficoltà

Man mano che i riciclatori affrontano flussi di rifiuti più complessi, inclusi film a più strati, materiali compositi e plastica contaminata chimicamente, la tecnologia dei pellettizzatori evolve per gestire questi materiali di difficile lavorazione. Sistemi avanzati integrano migliorata filtrazione, degassaggio migliorato e design di vite specializzati per applicazioni difficili.

Manutenzione e Pratiche Operative Optimali

Piano di Manutenzione Regolare

Implementare protocolli di manutenzione preventiva che coprano l'ispezione della vite e del cilindro, il servizio del cambiatore di schermo, l'affilatura delle lame da taglio, la lubrificazione del cambio e il test degli elementi riscaldanti. Una manutenzione regolare prolunga la vita dell'attrezzatura e previene fermate impreviste costose.

Formazione degli Operatori

Operatori ben formati massimizzano la performance del estrusore a granuli mentre minimizzano difetti e danni all'attrezzatura. La formazione completa dovrebbe coprire le procedure di avvio e spegnimento, la gestione della temperatura, la risoluzione dei problemi comuni e le procedure di sicurezza.

Monitoraggio della Qualità

Stabilire procedure di controllo qualità sistematiche che includano campionamenti regolari di granuli, misurazioni dimensionali, ispezione della contaminazione e test della velocità di flusso del fusore. Un monitoraggio costante permette di identificare e correggere rapidamente problemi di produzione.

Ottimizzazione dei processi

Refinamento continuo dei parametri di processo in base alle caratteristiche del materiale e ai feedback di mercato. Documentare le impostazioni ottimali per diversi tipi di materiale, e adattare profili di temperatura, velocità della vite e condizioni di raffreddamento per massimizzare l'efficienza e la qualità.

Conclusione

Comprendere le funzioni e i tipi di estrusore a granuli autorizza i professionisti del riciclaggio dei materiali plastici a prendere decisioni informate sugli attrezzi che ottimizzano le loro operazioni. Che si tratti di trattare scarti industriali puliti con un sistema a singolo stadio economico o di gestire rifiuti post-consumatore complessi con un estrusore a granuli a due stadi subacqueo, la scelta dell'attrezzatura giusta determina il successo nel mercato competitivo del riciclaggio.

L'estrusore a granuli rappresenta un investimento significativo che influenzerà la produttività, la qualità del prodotto e la profitività della tua struttura per anni a venire. Considera le tue caratteristiche specifiche del materiale, i requisiti di volume di produzione, gli standard di qualità e gli obiettivi aziendali a lungo termine quando valuti le opzioni di estrusore.

Presso Rumtoo, progettiamo soluzioni avanzate di estrusione di materiali plastici personalizzate per le tue uniche sfide di riciclaggio. La nostra attrezzatura combina affidabilità comprovata con tecnologia all'avanguardia, supportata da un supporto tecnico completo per garantire prestazioni ottimali fin dal primo giorno.

Pronto a migliorare la tua operazione di riciclaggio dei materiali plastici? Contatta il nostro team di ingegneri oggi per una guida esperta nella scelta del pelletizzatore ideale per la tua struttura. Richiedi una proposta dettagliata di attrezzature e scopri come la tecnologia di pelletizzazione Rumtoo può trasformare l'efficienza del tuo riciclaggio e la qualità del prodotto.