1. Introduzione: L'eroe invisibile del riciclaggio del PET - Perché il debaling è importante

La proliferazione dei rifiuti di plastica, in particolare delle bottiglie in polietilene tereftalato (PET), rappresenta una sfida ambientale notevole a livello globale. Tuttavia, il PET è anche un materiale altamente riciclabile, che offre una risorsa preziosa che può essere ritrattata in PET riciclato (rPET) per una moltitudine di nuovi prodotti, promuovendo così un'economia circolare. Il viaggio di una bottiglia di PET usata verso una materia prima utilizzabile è un processo complesso e a più fasi, che inizia con un'apparecchiatura cruciale, spesso poco apprezzata: il macchina deballatrice.

La sfida dei rifiuti di bottiglie in PET e il ruolo del riciclo

Ogni anno vengono consumati e gettati miliardi di bottiglie in PET. Se non vengono gestite correttamente, possono finire in discarica o inquinare gli ambienti naturali, dove la loro degradazione è estremamente lenta. Il riciclo offre un'alternativa sostenibile, conservando le risorse naturali, riducendo il consumo energetico rispetto alla produzione di plastica vergine e mitigando l'inquinamento da plastica. La trasformazione di queste bottiglie in fiocchi di rPET puliti e di alta qualità è l'obiettivo principale di un'azienda di riciclaggio. Linea di lavaggio per bottiglie in PET.

Una linea completa di lavaggio di bottiglie in PET è un sistema integrato di varie macchine che lavorano in sequenza per convertire le bottiglie in PET contaminate e imballate in fiocchi di rPET puliti pronti per il riutilizzo. Il tipico flusso di processo comprende diverse fasi chiave:

- Debaling: Apertura di balle compresse di bottiglie in PET.

- Vagliatura (ad esempio, Trommel): Rimozione di contaminanti sciolti come sporcizia, piccoli detriti e tappi.

- Rimozione dell'etichetta: Staccare le etichette dalle bottiglie.

- Smistamento: Separazione delle bottiglie in PET da altre materie plastiche e in base al colore, spesso utilizzando selezionatori ottici manuali e automatizzati.

- Macinazione/frantumazione: Ridurre le bottiglie in scaglie più piccole.

- Lavaggio (a freddo e/o a caldo): Pulizia delle scaglie per rimuovere colle, residui e altre impurità.

- Separazione (affondamento/galleggiamento): Separazione delle scaglie di PET da plastiche più leggere come PP/PE (tappi e resti di etichette).

- Lavaggio per attrito: Gommage intensivo delle scaglie.

- Risciacquo: Rimozione di detergenti e contaminanti residui.

- Disidratazione: Eliminazione meccanica dell'acqua in eccesso dai fiocchi.

- Asciugatura termica: Ridurre ulteriormente il contenuto di umidità ai livelli specificati.

- Silo prodotto/imballaggio: Stoccaggio o insacchettamento dei fiocchi di rPET puliti finali.

La macchina scortecciatrice si trova all'inizio di questa intricata sequenza.

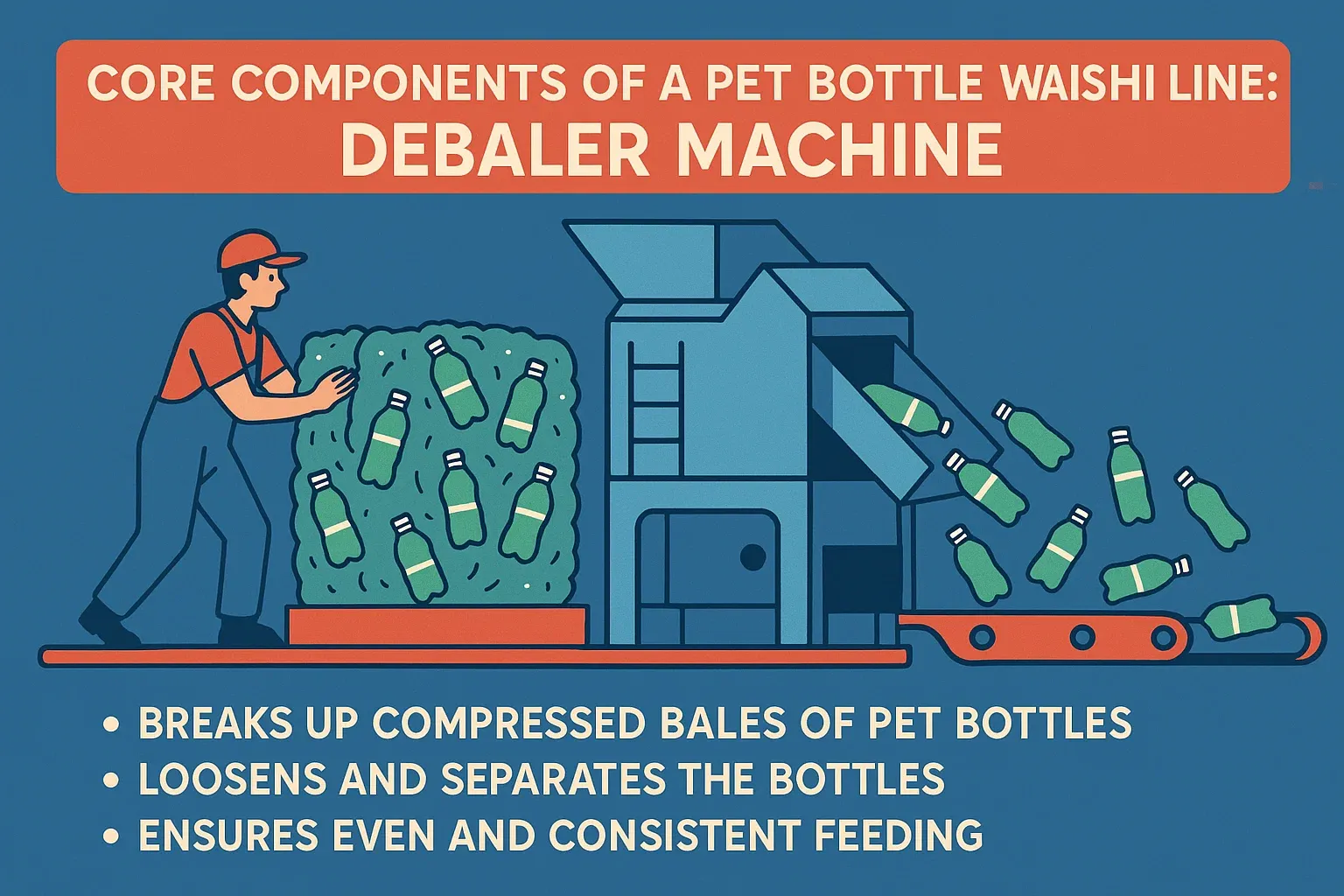

Il Debaler: Primo passo fondamentale per sbloccare il valore del riciclo

La macchina debaler è un componente indispensabile e il primo passo critico in qualsiasi operazione di lavaggio e riciclaggio di bottiglie in PET. Le bottiglie in PET arrivano tipicamente agli impianti di riciclaggio in grandi balle altamente compresse, spesso legate da fili metallici. Queste balle sono efficienti per il trasporto e lo stoccaggio, ma sono impossibili da lavorare direttamente con i macchinari successivi. Il compito fondamentale del debaler è quello di rompere queste balle compattate, trasformandole in un flusso sciolto e libero di singole bottiglie. Questa liberazione iniziale delle bottiglie è fondamentale; senza una decalcificazione efficiente, l'intero processo di riciclaggio a valle sarebbe paralizzato, con conseguenti inefficienze, danni alle apparecchiature e compromissione della qualità dell'rPET.

2. Perché iniziare con le balle? Gli aspetti pratici della raccolta e del trasporto delle bottiglie in PET

Per comprendere appieno la necessità e la funzione di un debaler, è importante capire perché le bottiglie in PET vengono lavorate in balle. Questa pratica è radicata nelle realtà logistiche ed economiche della raccolta e del trasporto dei rifiuti.

Il viaggio di una bottiglia di PET: Dal consumatore alla balla

Le bottiglie in PET post-consumo vengono raccolte attraverso vari canali, tra cui i programmi di riciclaggio comunali, i sistemi di restituzione del deposito (DRS) e i centri di raccolta pubblici o privati. Una volta raccolte, queste bottiglie vengono tipicamente trasportate a impianti di recupero dei materiali (MRF) o a punti di consolidamento specializzati. In queste strutture, le bottiglie sfuse vengono in parte selezionate e poi compresse in balle dense. Queste balle sono il formato standard per la spedizione del PET recuperato agli impianti di riciclaggio. Le linee guida del settore, come le Specifiche del modello di balle APR, definiscono le caratteristiche accettabili di queste balle, tra cui le dimensioni, la densità e i livelli di contaminazione consentiti, sottolineando che la pressatura è una pratica standard.

Vantaggi della pressatura per la logistica e lo stoccaggio

Il motore principale della pressatura delle bottiglie in PET è l'efficienza nella movimentazione, nello stoccaggio e nel trasporto.

- Efficienza dello spazio: Le bottiglie di plastica sfuse sono voluminose e occupano molto spazio. La compressione in balle ne riduce drasticamente il volume, rendendo lo stoccaggio presso le MRF e gli impianti di riciclaggio molto più gestibile ed efficiente in termini di spazio.

- Riduzione dei costi di trasporto: Il PET è intrinsecamente leggero e la pressatura consente di caricare una massa molto maggiore di bottiglie su un camion o in un container di spedizione rispetto alle bottiglie sfuse. Ciò riduce significativamente il numero di viaggi necessari, con conseguente riduzione dei costi di trasporto e del consumo di carburante e delle emissioni di gas serra.

Facilità di manipolazione: Le balle hanno generalmente una forma uniforme e possono essere facilmente movimentate da attrezzature standard per la movimentazione dei materiali, come i carrelli elevatori.

L'imperativo del debaling: Trasformare le materie prime compattate

Sebbene la pressatura offra innegabili vantaggi logistici, le balle risultanti, dense, strettamente imballate e spesso legate con fili metallici, non sono adatte per essere introdotte direttamente nelle fasi successive del processo di riciclaggio, come i macchinari di selezione o macinazione. La maggior parte delle apparecchiature di riciclaggio è progettata per trattare singoli articoli o un flusso di materiali sfusi, non grandi blocchi monolitici. Come si legge in , "La maggior parte degli impianti di riciclaggio di plastica rigida riceve materie prime come bottiglie in HDPE e PET da lavorare in balle troppo grandi per essere introdotte nelle macchine di riciclaggio. Pertanto, prima che il flusso possa essere riciclato, le balle devono essere slegate e la plastica non deve essere smembrata". Allo stesso modo, osserva, "poiché le bottiglie in PET arrivano solitamente in fasci o fasci compattati... devono essere disimballate dalla macchina Debaler". Il ruolo cruciale del debaler, quindi, è quello di smontare meccanicamente queste balle e riportare le bottiglie a uno stato lavorabile e individualizzato.

La pratica della pressatura per l'efficienza del trasporto crea una sfida intrinseca alla fase iniziale di lavorazione nell'impianto di riciclaggio. Quanto più efficacemente le bottiglie in PET vengono pressate per massimizzare la densità di trasporto e ridurre i costi di spedizione, tanto più robusto e potente deve essere il macchinario di decalcificazione per rompere in modo efficiente queste strutture altamente compresse. Questa relazione inversa significa che un'elevata efficienza logistica a monte richiede una tecnologia di decalcificazione più sofisticata e ad alta intensità meccanica a valle. Gli ingegneri e gli acquirenti di impianti devono quindi considerare attentamente la densità e l'integrità tipiche delle balle in entrata. Una scortecciatrice progettata per balle poco compatte può avere grosse difficoltà con balle molto densificate, con conseguente riduzione della produttività, maggiore usura della scortecciatrice stessa o addirittura totale incapacità di lavorare il materiale in modo efficace. Ciò evidenzia l'importanza di scegliere un'apparecchiatura di scortecciatura che corrisponda alle caratteristiche specifiche della materia prima prevista, poiché in molti casi sono disponibili e necessari scortecciatori specializzati per balle ad alta densità.

3. Disimballare la potenza: Che cos'è una macchina Debaler e come funziona?

Una macchina scrostatrice, comunemente chiamata anche rompiballe o apriballe, è un'attrezzatura industriale specializzata progettata per la fase iniziale del trattamento di materiali riciclabili in balle, in particolare plastiche rigide come le bottiglie in PET. Il suo scopo fondamentale è quello di prendere balle altamente compresse e spesso legate da fili metallici di questi materiali e scomporle in un flusso sciolto e libero di singoli elementi, rendendoli adatti ai successivi processi di selezione, pulizia e granulazione.

Definizione del Debaler: Scopo e funzione principale

La funzione principale di un debaler è quella di superare le forze di compattazione utilizzate per creare le balle e separare le bottiglie incastrate. Come evidenziato in , un debaler verticale è "una macchina per il riciclaggio semplice e altamente efficiente per rompere grandi volumi di plastica rigida compattata e in balle, come le bottiglie in HDPE e PET", e chiarisce che "la macchina debaler rompe le balle di bottiglie in PET compattate, consentendo la selezione e la lavorazione delle singole bottiglie". Questa scomposizione iniziale è fondamentale per l'efficienza dell'intera linea di riciclaggio.

Principio generale di funzionamento: Dalla balla compressa alle bottiglie a flusso libero

Anche se i progetti specifici variano (come illustrato nella Sezione 5), il principio di funzionamento generale della maggior parte delle macchine debaler prevede diverse fasi chiave:

- Caricamento delle balle: Le balle vengono tipicamente caricate su un sistema di trasporto in entrata o direttamente in una tramoggia di ricezione. In molte operazioni, i fili metallici o le cinghie di plastica che legano le balle vengono tagliati e rimossi manualmente prima del caricamento, anche se alcuni sistemi avanzati possono incorporare meccanismi automatici di srotolamento.

Alimentazione nella camera di rottura: Il trasportatore di alimentazione trasporta la balla nella camera di lavorazione principale della scortecciatrice.

- Agitazione e separazione meccanica: All'interno della camera, la balla incontra elementi meccanici robusti e alimentati. Questi possono includere:

- Alberi rotanti con palette/coltelli: Alberi orizzontali o verticali dotati di palette, bracci o coltelli per impieghi gravosi ruotano e colpiscono la balla, lacerandola e staccando le bottiglie. Il movimento controrotante di più alberi è una soluzione comune per migliorare l'azione di rottura.

- Rotori con dischi: I rotori montati verticalmente con dischi collegati possono ruotare in direzioni opposte, disperdendo e separando efficacemente le plastiche raggrumate.

- Tamburi rotanti: Alcuni progetti utilizzano un grande tamburo rotante, dove l'azione di rotolamento, potenzialmente aiutata da sollevatori interni o da un meccanismo di strappo, rompe le balle.

- Scarico delle bottiglie allentate: Quando la balla si disintegra, le singole bottiglie allentate cadono o vengono guidate su un nastro di uscita situato sotto o all'uscita della camera di decalcificazione. Questo trasportatore trasporta il flusso di bottiglie, ormai libero, verso la fase successiva della linea di riciclaggio, come un trommelo o un sistema di selezione.

L'azione meccanica della scortecciatrice è più sofisticata della semplice "apertura" di una balla. Si tratta di un processo di "preparazione della singolazione". I termini "scortecciatore" o "apriballe" potrebbero far pensare a un processo passivo di taglio dei fili e di caduta delle bottiglie. Tuttavia, le descrizioni di potenti rotori, pale, viti e tamburi rotanti indicano chiaramente un processo meccanico attivo, spesso aggressivo. L'obiettivo finale non è solo quello di rendere accessibile il contenuto della balla, ma anche quello di ottenere un "flusso libero" di bottiglie. bottiglie singoleQuesta separazione in singole unità, o singolarizzazione, è fondamentale perché praticamente tutte le apparecchiature di lavorazione a valle, dalle selezionatrici ottiche alle stazioni di prelievo manuale, fino alle macinatrici, sono progettate e ottimizzate per gestire singoli articoli, non grandi ammassi o sezioni di balle parzialmente rotte. Pertanto, il design del debaler deve essere sufficientemente robusto e la sua azione abbastanza precisa da rompere la spesso complessa struttura a incastro delle bottiglie compresse e garantire un alto grado di singolarizzazione. Il mancato raggiungimento di questo obiettivo comporterebbe notevoli inefficienze, inceppamenti del materiale e potenziali danni nelle fasi di lavorazione successive, sottolineando l'intensità meccanica e l'importanza del ruolo del debaler.

4. Il ruolo indispensabile del debaler nell'ottimizzazione della linea di lavaggio del PET

La macchina debaler è molto più di una semplice unità di lavorazione iniziale; il suo funzionamento efficiente è fondamentale per le prestazioni complessive, la longevità e la redditività dell'intera linea di lavaggio delle bottiglie in PET. La sua influenza si estende a tutte le fasi successive, dalla selezione e macinazione al lavaggio e alla qualità finale dei fiocchi.

Garantire un'alimentazione del materiale coerente ed efficiente per le apparecchiature a valle

Una delle funzioni più critiche del debaler è quella di fornire un flusso coerente, uniforme e gestibile di singole bottiglie in PET alle apparecchiature a valle. Macchine come i vagli a tromba, i selezionatori ottici e i macinatori sono progettati per funzionare in modo ottimale se alimentati da un flusso costante di materiale. Un debaler efficace previene sia la "fame" (quando le macchine a valle rimangono inattive in attesa di materiale) sia il "sovraccarico" (quando gli ammassi di bottiglie o gli sbalzi nel flusso di materiale soffocano o bloccano le unità successive). Questa coerenza è fondamentale per mantenere la produzione progettata dell'intera linea e per garantire che ogni pezzo dell'apparecchiatura funzioni al massimo dell'efficienza. Il problema dell'"instabilità di alimentazione del materiale" è una sfida comune nelle operazioni di riciclaggio e il debaler è la prima linea di difesa contro questo problema per le linee di bottiglie in PET.

Guardiano della linea: Prevenzione di danni e blocchi nei macchinari successivi

Il tentativo di alimentare balle altamente compresse, intatte o anche parzialmente rotte direttamente in macchinari non progettati per questo tipo di ingresso può avere conseguenze catastrofiche. Le smerigliatrici, ad esempio, possono subire gravi danni alle lame e ai motori se incontrano grossi e densi grumi di plastica. Allo stesso modo, i sofisticati e spesso delicati sistemi di smistamento ottico possono essere danneggiati o la loro precisione compromessa da materiale preparato in modo improprio. Il debaler agisce come un "guardiano" cruciale, pre-trattando le balle in una forma sicura e gestibile per tutte le fasi successive. Questo ruolo di protezione riduce significativamente il rischio di costosi danni alle apparecchiature, minimizza i tempi di inattività non programmati per le riparazioni e prolunga la durata operativa di altri costosi macchinari della linea di lavaggio.

Aumentare la produttività: Come i debaler migliorano l'efficienza e la produttività complessiva della linea

Automatizzando l'attività di apertura manuale delle balle, che richiede molto tempo e fatica, e garantendo un'alimentazione continua e ottimizzata del materiale, i deceratori aumentano significativamente la capacità di lavorazione complessiva della linea di lavaggio del PET. Ciò significa che è possibile lavorare un volume maggiore di bottiglie in PET all'ora, il che si traduce direttamente in un aumento della produttività dell'impianto. Questo miglioramento dell'efficienza è un fattore chiave per la redditività economica di un'operazione di riciclaggio.

Impatto sulla qualità del rPET: Ridurre al minimo le ammende e il trasporto di contaminazione

Sebbene il ruolo principale del debaler sia la separazione meccanica, le sue caratteristiche operative possono anche influenzare la qualità dei fiocchi di rPET finali. Un debaler ben progettato, che tratti le bottiglie in modo efficace ma delicato, riducendo al minimo l'eccessiva frantumazione o frammentazione in questa fase iniziale, può contribuire a ridurre la generazione di "fini" - piccole particelle di plastica che possono essere difficili da trattare, possono essere perse durante il lavaggio e possono ridurre la qualità complessiva e il valore del rPET. Inoltre, un'efficace decalcificazione può facilitare la rimozione iniziale di contaminanti molto sciolti e di grandi dimensioni (come rocce o grossi pezzi di metallo che potrebbero essere inavvertitamente inclusi nelle balle), evitando che vengano trasportati ulteriormente nel sistema e che possano danneggiare le attrezzature o degradare la purezza dei fiocchi. L'enfasi sull'allentamento delle bottiglie "senza essere danneggiate" è una considerazione chiave per la progettazione di operazioni attente alla qualità.

L'efficienza e l'affidabilità della fase di decapaggio stanno diventando sempre più critiche di fronte all'evoluzione delle normative ambientali. Le nuove politiche globali e regionali, come quelle attuate nell'Unione Europea e negli Stati Uniti come la California, impongono percentuali significativamente più elevate di contenuto riciclato post-consumo (PCR), in particolare di rPET, nei nuovi imballaggi in plastica. Contemporaneamente, gli schemi di responsabilità estesa del produttore (EPR) stanno spostando sui produttori l'onere finanziario e operativo della gestione dei prodotti a fine vita, compreso il raggiungimento di ambiziosi obiettivi di riciclaggio.