Invoering

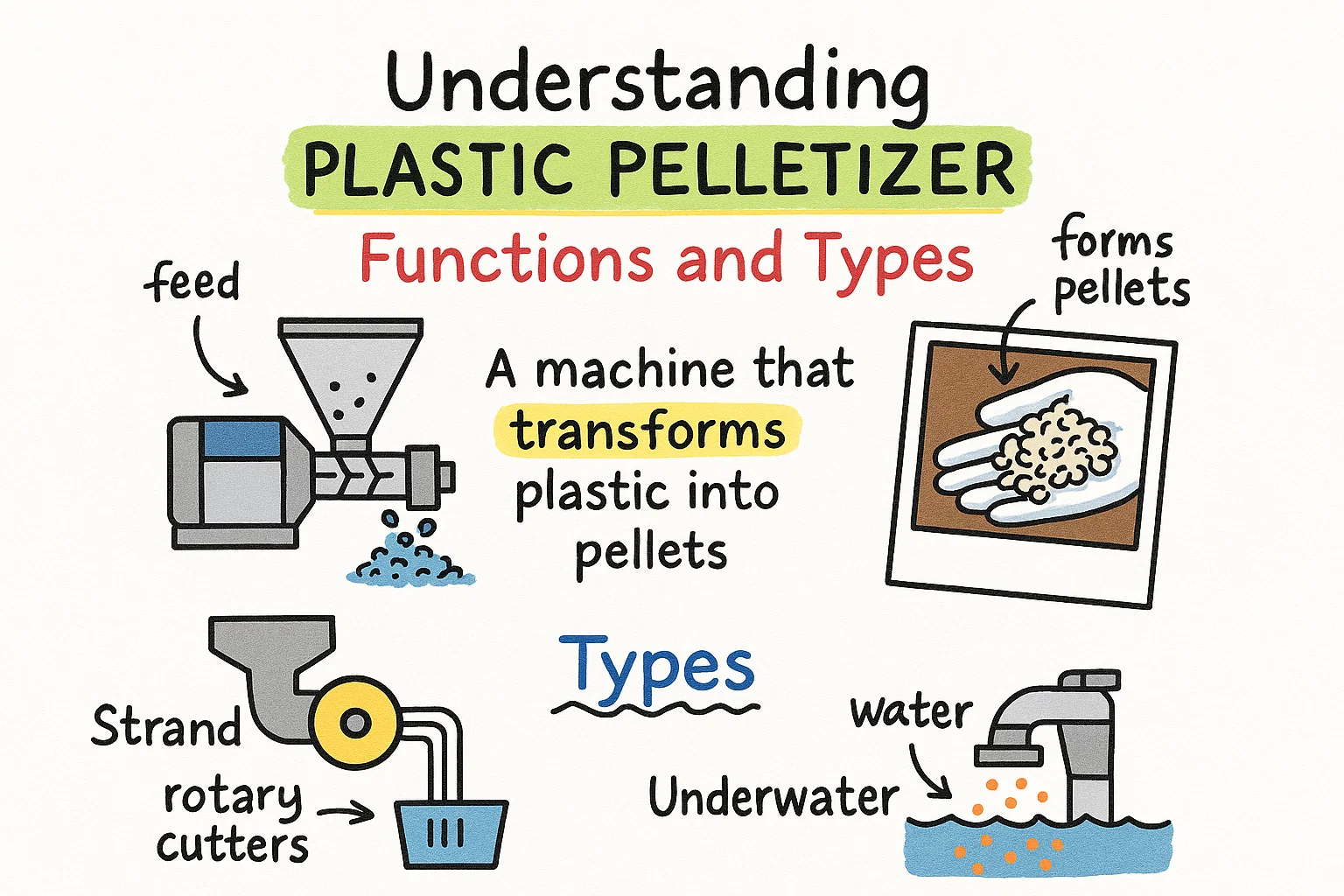

De wereldwijde kunststofrecyclage-industrie staat voor een kritieke uitdaging: het omzetten van enorme hoeveelheden kunststofafval in hoogwaardige grondstoffen die fabrikanten opnieuw kunnen gebruiken. In het middelpunt van dit transformatieproces staat de kunststof pelletiseermachine - een geavanceerd apparaat dat verwerkt kunststofafval omzet in uniforme pellets die klaar zijn voor herverwerking.

Voor exploitanten van recyclingbedrijven, apparatuurbeheerders en kunststofverwerkers hebben inzicht in de werking van pelletiseermachines en de keuze van het juiste type apparatuur een directe invloed op de productie-efficiëntie, de pelletkwaliteit en de winstgevendheid. Deze uitgebreide gids gaat in op de belangrijkste functies van kunststof pelletiseermachines, onderzoekt de belangrijkste beschikbare types en biedt praktische richtlijnen voor het kiezen van apparatuur.

Wat is een kunststof pelletiseermachine?

A kunststof pelletiseermachine is een industriële machine die ontworpen is om plastic materialen - gerecycleerd afval, postindustrieel schroot of maagdelijk hars - om te zetten in kleine, uniforme korrels die pellets worden genoemd. Deze korrels dienen als gestandaardiseerde grondstof voor spuitgieten, blazen, extrusie en andere kunststofproductieprocessen.

Het pelletiseerproces is de laatste en meest kritieke stap in kunststofrecycling en bepaalt de kwaliteit, consistentie en marktwaarde van het gerecyclede materiaal. Een goed ontworpen pelletiseermachine produceert pellets met een consistente grootte, vorm, dichtheid en zuiverheid - eigenschappen die rechtstreeks van invloed zijn op hoe gemakkelijk het materiaal kan worden herverwerkt en voor welke toepassingen het geschikt is.

Belangrijkste functies van kunststof pelletiseermachines

Materiaal smelten en homogeniseren

De primaire functie van een pelletiseermachine begint met het smelten van kunststof grondstoffen tot een nauwkeurig gecontroleerde temperatuur. Het extrudervat, uitgerust met verwarmingselementen en een draaiende schroef, zet vaste plastic vlokken of snippers om in een homogene gesmolten toestand. Dit proces elimineert inconsistenties in het materiaal en zorgt voor uniforme eigenschappen in de uiteindelijke pellets.

Tijdens deze fase is temperatuurregeling van cruciaal belang. Verschillende plastic polymeren zoals polyethyleen (PE), polypropyleen (PP), polyethyleentereftalaat (PET) en polystyreen (PS) vereisen specifieke smelttemperaturen. Geavanceerde pelletisers hebben verwarmingssystemen met meerdere zones die een nauwkeurig temperatuurbeheer door de hele extrudertrommel mogelijk maken.

Filtratie en zuivering

Pellets van hoge kwaliteit vereisen een grondige verwijdering van verontreinigingen. Pelletiseermachines bevatten filtratiesystemen die vreemde materialen, ongesmolten deeltjes en afgebroken plastic uitzeven voordat het gesmolten materiaal de matrijskop bereikt. Met zeefwisselaars - handmatig, hydraulisch of continu - kunnen operators de filtratie-efficiëntie op peil houden zonder de productie te stoppen.

Deze filtratiefunctie is vooral cruciaal bij het verwerken van post-consumer kunststoffen, die vaak papieren labels, kleefstoffen, metaalsplinters en andere verontreinigingen bevatten die eerdere wasfasen hebben overleefd. Effectieve filtratie beschermt downstream apparatuur en zorgt ervoor dat de pellets voldoen aan de kwaliteitsspecificaties voor veeleisende toepassingen.

Ontgassing en vochtverwijdering

Opgesloten lucht, vocht en vluchtige verbindingen tasten de pelletkwaliteit aan en veroorzaken defecten zoals bellen, zwakke plekken en verkleuring. Moderne pelletiseermachines bevatten ontgassingssystemen die vacuümomstandigheden creëren in de extruder, waardoor deze ongewenste elementen kunnen ontsnappen voordat de kunststof wordt gepelleteerd.

Ontgassen is vooral belangrijk voor hygroscopische materialen zoals PET en nylon, die gemakkelijk vocht uit de atmosfeer absorberen. Zonder goede ontgassing verdampt het vocht tijdens het daaropvolgende herverwerkingsproces, waardoor defecten ontstaan in de eindproducten.

Korrelvorming en snijden

Nadat het gesmolten plastic gefilterd en ontgast is, wordt het door een matrijsplaat met meerdere kleine gaatjes geperst. Als de plastic strengen tevoorschijn komen, worden ze onmiddellijk in pellets gesneden door een roterend messensysteem. De snijmethode verschilt per type pelletizer, maar ze zijn allemaal bedoeld om uniforme pellets met consistente afmetingen te produceren.

De grootte en vorm van de pellets beïnvloeden de verwerking verderop in het proces. Kleinere pellets smelten sneller maar kunnen problemen veroorzaken bij de toevoer, terwijl grotere pellets zorgen voor een soepele materiaalstroom maar een langere smelttijd vereisen. Met professionele pelletiseermachines kunnen de afmetingen van de pellets worden aangepast aan specifieke productievereisten.

Koelen en drogen

Vers gesneden pellets zijn heet en vaak nat, waardoor ze moeten worden gekoeld en gedroogd voordat ze worden verpakt. Watergekoelde systemen koelen de pellets onmiddellijk in een waterbad en gebruiken vervolgens centrifugaaldrogers of luchtclassificatiesystemen om het vocht aan de oppervlakte te verwijderen. Luchtgekoelde systemen vertrouwen op geforceerde lucht om de pellets geleidelijk af te koelen zonder contact met water.

De koelmethode beïnvloedt de eigenschappen van de pellets. Waterkoeling produceert hardere, meer kristallijne pellets met scherpere randen, terwijl luchtkoeling iets zachtere pellets oplevert met rondere profielen. De keuze hangt af van het specifieke type kunststof en de beoogde toepassing.

Belangrijke soorten kunststof pelletiseermachines

Eentraps pelletiseermachines

Eentraps pelletiseermachines integreren alle verwerkingsstappen - voeden, smelten, filteren en pelletiseren - in één continue bewerking met één enkele extruder. Het materiaal komt in de trechter, gaat door de extruder waar het gesmolten en gefilterd wordt, en gaat dan onmiddellijk naar de matrijskop om in pellets te worden gesneden.

Voordelen:

- Lagere initiële investering vergeleken met meertraps systemen

- Lager energieverbruik dankzij single-pass verwerking

- Compacte voetafdruk geschikt voor faciliteiten met beperkte ruimte

- Vereenvoudigde bedienings- en onderhoudsvereisten

- Efficiënt voor schone, voorgesorteerde materialen met minimale vervuiling

Optimale toepassingen:

- Postindustrieel schroot van constante kwaliteit

- Voorgewassen plastic afval van gecontroleerde bronnen

- Operaties met prioriteit voor kostenefficiëntie boven maximale doorvoer

- Faciliteiten voor de verwerking van afzonderlijke polymeertypen

Tweetraps pelletiseermachines

Tweetraps systemen scheiden de smelt- en pelletiseerfuncties in twee verschillende extruders. De eerste extruder smelt en filtert het materiaal en voert het dan naar een tweede extruder die zorgt voor extra homogenisatie en nauwkeurige temperatuurregeling voor het pelletiseren.

Voordelen:

- Superieure filtratiecapaciteiten voor zwaar verontreinigde materialen

- Verbeterde ontgassing verwijdert meer vocht en vluchtige stoffen

- Betere uitvoerconsistentie ongeacht variaties in het toegevoerde materiaal

- Hogere doorvoercapaciteit voor bewerkingen op industriële schaal

- Verbeterde pelletkwaliteit geschikt voor hoogwaardige toepassingen

Optimale toepassingen:

- Post-consumer kunststoffen met variabele vervuilingsniveaus

- Recyclinginstallaties met hoge volumes die meerdere tonnen per uur verwerken

- Toepassingen die food-grade of bijna-virgin kwaliteit pellets vereisen

- Verwerkingen van gemengde kunststofstromen

Hot-Cut Pelletizers

Hot-cut systemen hebben roterende messen die direct bij de matrijs zijn geplaatst, waardoor de pellets worden gesneden terwijl het plastic nog gesmolten is. Waternevels koelen de pellets onmiddellijk af, waarna ze worden gedroogd en gesorteerd.

Voordelen:

- Produceert bolvormige pellets met minimale stofvorming

- Uitstekend voor hittegevoelige materialen die snel moeten worden gekoeld

- Hoge productiesnelheden geschikt voor grootschalige bewerkingen

- Consistente pelletafmetingen met nauwe toleranties

Overwegingen:

- Waterbehandeling en recirculatiesystemen vereist

- Hoger onderhoud aan snijbladen door slijtage

- Niet geschikt voor alle soorten polymeren, vooral niet voor polymeren die gevoelig zijn voor snelle afkoeling

Strandpelletiseermachines

Strandpelletisers extruderen plastic door een matrijsplaat met meerdere gaten, waardoor continue strengen ontstaan die door een waterbad gaan om af te koelen. Eenmaal gestold worden de strengen ingevoerd in een pelletizer met roterende bladen die ze in uniforme lengtes snijdt.

Voordelen:

- Veelzijdig systeem voor de verwerking van een breed scala aan polymeren

- Lagere onderhoudskosten in vergelijking met hot-cut systemen

- Beter geschikt voor materialen die geleidelijk moeten afkoelen

- Eenvoudige aanpassing van de korrelgrootte door de snijfrequentie te veranderen

Overwegingen:

- Grotere voetafdruk door apparatuur voor het koelen van de streng en het pelletiseren

- Iets minder uniforme pelletvorm vergeleken met hot-cut systemen

- Produceert mogelijk meer fijne deeltjes en stof waarvoor screening nodig is

Pelletiseermachines onder water

Pelletinsystemen die onder water werken, snijden de pellets onmiddellijk aan de voorkant van de matrijs terwijl ze ondergedompeld zijn in een met water gevulde snijkamer. Deze methode combineert snijden en koelen in één enkele stap en produceert bolvormige pellets met een uitstekende uniformiteit.

Voordelen:

- Superieure pelletkwaliteit met zeer consistente afmetingen

- Minimale productie van stof en fijne deeltjes

- Efficiënte koeling, zelfs voor polymeren met hoge temperaturen

- Lagere geluidsniveaus tijdens gebruik

Overwegingen:

- Hogere kapitaalinvestering dan strengpelletsystemen

- Complexere onderhoudsvereisten

- Vereist geavanceerde waterbehandeling en temperatuurregeling

Luchtgekoelde pelletiseermachines

Luchtgekoelde systemen elimineren water volledig uit het koelproces en gebruiken geforceerde lucht om de pellets te koelen na het snijden. Deze systemen zijn vooral waardevol bij het verwerken van materialen die afbreken of vocht absorberen bij contact met water.

Voordelen:

- Geen waterbehandeling of afvoervereisten

- Geschikt voor vochtgevoelige polymeren

- Lagere bedrijfskosten in regio's met waterschaarste

- Geen zorgen over waterverontreiniging

Overwegingen:

- Langzamere koelsnelheden beperken verwerkingscapaciteit

- Grotere voetafdruk voor koelapparatuur

- Minder uniforme pelletkarakteristieken vergeleken met watergekoelde systemen

De juiste pelletiseerinstallatie voor uw bedrijf selecteren

Materiaalkenmerken

Je grondstof bepaalt welk type pelletiseermachine optimaal presteert. Schoon postindustrieel schroot werkt efficiënt met eentraps systemen, terwijl vervuild post-consumer afval de geavanceerde mogelijkheden van tweetraps apparatuur vereist. Houd rekening met het polymeertype, het vervuilingsniveau, het vochtgehalte en of u enkelvoudige of gemengde kunststofstromen verwerkt.

Vereisten voor productievolume

Stem de capaciteit van de pelletiseermachine af op je werkelijke doorvoerbehoeften en houd rekening met toekomstige uitbreidingen. Kleine bedrijven die 200-500 kg/uur verwerken, hebben doorgaans succes met eentraps strengpelletiseermachines. Middelgrote installaties die 500-1.500 kg/uur verwerken, hebben baat bij tweetraps systemen. Grote industriële installaties die meer dan 2000 kg/uur verwerken, hebben tweefase apparatuur met hoge capaciteit en geavanceerde automatisering nodig.

Kwaliteitsnormen

Bepaal de gewenste pelletkwaliteit op basis van de vereisten van de eindmarkt. Basistoepassingen accepteren ruimere kwaliteitstoleranties die haalbaar zijn met eenvoudige eentraps systemen. Premiummarkten die een consistentie vereisen die vergelijkbaar is met die van virgin hars, vereisen geavanceerde tweetraps onderwaterpelletiseermachines met geavanceerde procesbesturing.

Budgettaire overwegingen

Weeg kapitaalinvesteringen af tegen operationele kosten en inkomstenpotentieel op de lange termijn. Hoewel tweetraps systemen aanvankelijk meer kosten, leveren ze vaak een betere rentabiliteit op door een hogere pelletkwaliteit, hogere verkoopprijzen en een grotere verwerkingsflexibiliteit. Bereken de totale eigendomskosten, inclusief energieverbruik, onderhoud en verwachte pelletprijzen.

Technische ondersteuning en service

De betrouwbaarheid van apparatuur heeft een directe invloed op de winstgevendheid van uw bedrijf. Beoordeel fabrikanten op basis van technische expertise, aanpassingsmogelijkheden, installatieondersteuning, trainingsprogramma's voor operators, beschikbaarheid van reserveonderdelen en snelle technische service. Een betrouwbare partner voor apparatuur is van onschatbare waarde bij het aanpakken van productieproblemen of het optimaliseren van prestaties.

Kritische Pelletizer onderdelen en functies

Ontwerp extruderschroef

De schroefconfiguratie van de extruder beïnvloedt de verwerkingsefficiëntie aanzienlijk. Schroeven voor algemeen gebruik verwerken een verscheidenheid aan materialen adequaat, terwijl gespecialiseerde barrièreschroeven, mengschroeven of ventilatieschroeven de prestaties optimaliseren voor specifieke polymeren of verontreinigingsniveaus.

Schermwisselaars

Zeefwisselaars maken continue productie mogelijk met behoud van filtratie-effectiviteit. Handmatige systemen zijn geschikt voor materialen met een lage verontreiniging, hydraulische platenwisselaars zorgen voor een halfautomatische werking en continue bandfilters elimineren productieonderbrekingen volledig voor zwaar verontreinigde grondstof.

Temperatuurbeheersingssystemen

Verwarmings- en koelsystemen met meerdere zones en nauwkeurige PID-regelaars zorgen voor optimale verwerkingstemperaturen in de extruderbuis en matrijskop. Geavanceerde systemen kunnen de temperatuur automatisch aanpassen op basis van de materiaaleigenschappen en productieomstandigheden.

Automatisering en bewaking

Moderne pelletiseermachines bevatten steeds meer automatiseringsfuncties die de benodigde arbeid verminderen en de consistentie verbeteren. Ga op zoek naar systemen met automatische toevoer, schermdrukbewaking, temperatuurregistratie, het bijhouden van de productiesnelheid en diagnose op afstand.

Industrietrends die vorm geven aan pelletiseertechnologie

Vraag naar gerecyclede kunststoffen van voedselkwaliteit

Veranderingen in de regelgeving en duurzaamheidsverplichtingen van bedrijven zorgen voor een groeiende vraag naar gerecyclede kunststoffen die in contact komen met voedingsmiddelen. Deze trend geeft de voorkeur aan geavanceerde tweetraps pelletiseermachines met superieure zuiverings- en kwaliteitscontrolecapaciteiten die voldoen aan strenge voedselveiligheidsnormen.

Vereisten voor energie-efficiëntie

Stijgende energiekosten en bezorgdheid om het milieu duwen fabrikanten in de richting van efficiëntere pelletizerontwerpen. Innovaties zijn onder andere verbeterde isolatie, geoptimaliseerde schroefprofielen, aandrijvingen met variabele frequentie en systemen voor warmteterugwinning die het energieverbruik per ton verwerkt plastic verlagen.

Automatisering en Industrie 4.0 integratie

Pelletisersystemen zijn steeds vaker voorzien van connectiviteit voor real-time bewaking, voorspellend onderhoud en integratie met faciliteitsbeheersystemen. Deze mogelijkheden verbeteren de operationele efficiëntie, verminderen stilstand en vergemakkelijken kwaliteitsdocumentatie voor programma's met gecertificeerde gerecyclede inhoud.

Uitdagende materialen verwerken

Naarmate recyclers complexere afvalstromen aanpakken - waaronder meerlaagse folies, composietmaterialen en chemisch vervuilde kunststoffen - evolueert de technologie van de pelletiseerinstallatie om deze uitdagende grondstoffen te kunnen verwerken. Geavanceerde systemen bevatten verbeterde filtratie, verbeterde ontgassing en speciale schroefontwerpen voor moeilijke toepassingen.

Beste praktijken voor onderhoud en exploitatie

Regelmatig onderhoudsschema

Implementeer preventieve onderhoudsprotocollen voor schroef- en vatinspectie, zeefwisselaaronderhoud, snijbladslijpen, tandwielkastsmering en het testen van verwarmingselementen. Consistent onderhoud verlengt de levensduur van de apparatuur en voorkomt kostbare ongeplande stilstand.

Operator-training

Goed opgeleide operators maximaliseren de prestaties van de pelletizer en minimaliseren defecten en schade aan de apparatuur. Een uitgebreide training moet gaan over opstart- en afsluitprocedures, temperatuurbeheer, het oplossen van veelvoorkomende problemen en veiligheidsprotocollen.

Kwaliteitsbewaking

Stel systematische kwaliteitscontroleprocedures op, waaronder regelmatige bemonstering van pellets, dimensionale meting, verontreinigingsinspectie en smeltstroomtests. Door consistente controle kunnen problemen met de productie snel worden geïdentificeerd en gecorrigeerd.

Procesoptimalisatie

Verwerkingsparameters voortdurend verfijnen op basis van materiaaleigenschappen en feedback uit de markt. Documenteer de optimale instellingen voor verschillende materiaalsoorten en pas temperatuurprofielen, schroefsnelheid en koelomstandigheden aan om de efficiëntie en kwaliteit te maximaliseren.

Conclusie

Door de functies en types van kunststof pelletiseermachines te begrijpen, kunnen recyclingprofessionals weloverwogen beslissingen nemen over apparatuur die hun activiteiten optimaliseren. Of het nu gaat om de verwerking van schoon industrieel schroot met een kosteneffectief eentraps systeem of de verwerking van complex post-consumer afval met een geavanceerde tweetraps onderwaterpelletiseermachine, de keuze van de juiste apparatuur bepaalt uw succes in de concurrerende recyclingmarkt.

De kunststof pelletiseermachine vertegenwoordigt een aanzienlijke kapitaalinvestering die de productiviteit, productkwaliteit en winstgevendheid van je fabriek jarenlang zal beïnvloeden. Houd bij het evalueren van de pelletiseeropties rekening met uw specifieke materiaaleigenschappen, vereisten voor het productievolume, kwaliteitsnormen en bedrijfsdoelstellingen op lange termijn.

Bij Rumtoo ontwikkelen we geavanceerde kunststof pelletiseeroplossingen op maat voor uw unieke recyclinguitdagingen. Onze apparatuur combineert bewezen betrouwbaarheid met geavanceerde technologie, ondersteund door uitgebreide technische ondersteuning om optimale prestaties te garanderen vanaf de eerste dag.

Klaar om uw plastic recyclingactiviteiten te verbeteren? Neem vandaag nog contact op met ons engineeringteam voor deskundige begeleiding bij het selecteren van de ideale pelletiseerinstallatie voor uw bedrijf. Vraag een gedetailleerd voorstel aan en ontdek hoe de Rumtoo pelletiseertechnologie uw recyclingefficiëntie en productkwaliteit kan verbeteren.