Heb je je ooit afgevraagd wat kunststof extrusiemachines drijft? Een cruciaal onderdeel is de extruder schroef, het hart van de machineprestaties! Deze schroeven zijn niet zomaar staven; ze zijn samengesteld uit verschillende gespecialiseerde onderdelen. extruder schroefelementen zoals transport-, schuif- en mengtypes.

Onder de verschillende extrudertypes zijn de in elkaar grijpende, meedraaiende dubbelschroefextruder is een echt werkpaard. In dit artikel, je vertrouwde partner, Rumtoo (een toonaangevende fabrikant van Laboratorium plastic extruder & schroefelementen), leidt je door de verschillende schroefelementen die vaak gebruikt worden in deze machines en legt uit hoe ze het kunststofextrusieproces beïnvloeden.

Kennismaken met: in elkaar grijpende, co-roterende dubbelschroefextruders

De schroeven in deze populaire extruders hebben een aantal belangrijke eigenschappen die ze zo effectief maken:

De twee schroeven draaien naast elkaar in dezelfde richting, waardoor een consistente schuifwerking ontstaat. De intensiteit kan worden aangepast door schroefelementcombinaties.

Het materiaal beweegt in een “∞”-patroon tussen de schroeven. De hoge relatieve snelheid en nauwe openingen zorgen voor grondige menging en gelijkmatige plastificering.

Ze fungeren als dynamische chemische reactoren voor polymerisatie, enting en compounding (vullen, harden, kunststoffen versterken).

Net als speelgoedbouwstenen kunnen elementen worden gerangschikt om schroefontwerpen voor specifieke formules te optimaliseren.

Maak kennis met de bouwstenen: soorten tweeschroefelementen

Over het algemeen kunnen gemeenschappelijke schroefelementen op basis van hun structuur en functie in drie hoofdcategorieën worden ingedeeld.

(1) Overbrengende elementen: de verhuizers

Transportelementen zijn voornamelijk ontworpen om materiaal langs de loop te verplaatsen. De belangrijkste ontwerpkenmerken zijn onder andere kanaaldiepte, voorsprong, dikte van de loop en speling.

Keuzegids: De juiste afleiding kiezen

- Groot lood: Hoog vermogen, warmtegevoelige materialen, ontluchtingspoorten (ontgassen).

- Medium Lood: Balans tussen transporteren en mengen; geleidelijke drukopbouw.

- Klein loodje: Smeltzone voor drukopbouw, efficiëntie en stabiliteit.

(2) Knipelementen: de kneders

Schuifelementen (kneedblokken) oefenen hoge schuifkrachten uit voor het mengen. Ze voeren twee hoofdfuncties uit: Verdelen (spreiden) en Dispergeren (afbreken). De Verbijsterende hoek is cruciaal:

Helpt materiaal vooruit te bewegen. Een grotere hoek betekent over het algemeen een lagere transportcapaciteit, maar verhoogt de verblijftijd en verbetert de mengkwaliteit.

Belemmert voorwaartse stroming. Het werkt als een barrière, waardoor de druk en de mengintensiteit in het vat aanzienlijk toenemen.

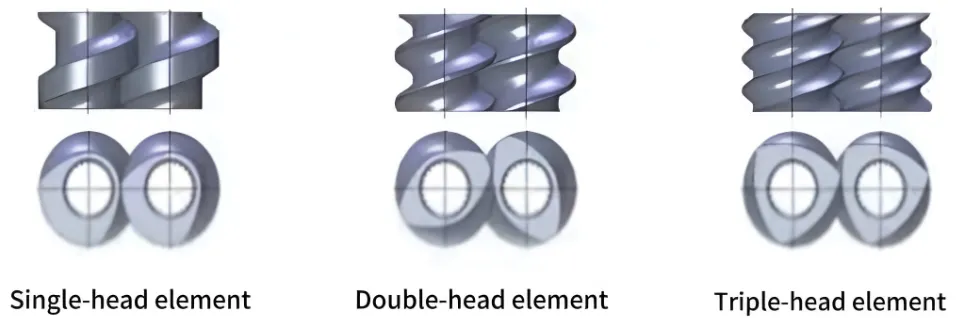

Vergelijking van het aantal inwoners

Hoogste transportefficiëntie, minimaliseert terugstroming. Kleiner open volume.

Standaard veelzijdigheid. Goede zelfreiniging, gelijkmatige verwarming. Gebruikt voor voeden en ontgassen.

Hoogste afschuiving voor intensief mengen. Flexibele drukregeling, maar lagere capaciteit.

(3) Elementen mengen: de homogenisatoren

Dit zijn vaak getande elementen (rechte of spiraalvormige groeven). Ze verstoren de stroming om de materiaaluitwisseling tussen de kanalen te bevorderen en zo de homogenisering van de smelt te stimuleren.

Alles bij elkaar voegen: schroefelementen combineren

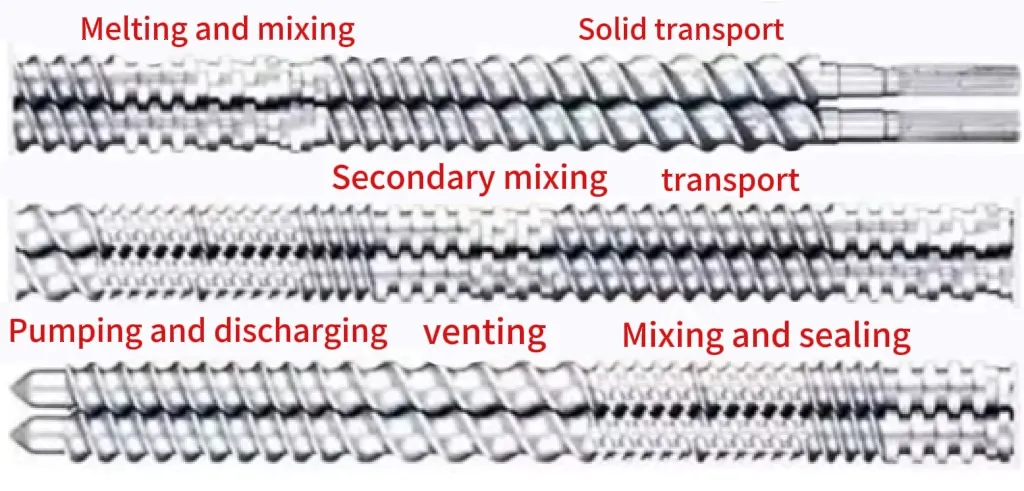

Een volledige extruder schroefconfiguratie wordt meestal verdeeld in functionele secties. Dit is de standaard lay-out:

Gebruik: Grote loden transportelementen.

Gebruik: Kleine loden elementen + Kneedblokken.

Gebruik: Kneedblokken & getande mengelementen.

Gebruik: Grote loden elementen (diep kanaal).

Gebruik: Kleine loden transportelementen.

Samenvattend

De schroefelementen en hun opstelling zijn van vitaal belang voor de prestaties van een extruder met twee schroeven. De juiste combinatie zorgt voor efficiënt transporteren, smelten, mengen en een stabiele uitvoer.

Bij Rumtoo-machines, maken we gebruik van diepgaande technische expertise om krachtige oplossingen voor dubbelschroefextruders te bieden. Onze machines voldoen aan de veeleisende precisie van de moderne kunststofindustrie. Door de zorgvuldige selectie van schroefelementen en het gebruik van geavanceerde fabricage garanderen we betrouwbaarheid en duurzaamheid.

We kijken ernaar uit om met u samen te werken om innovatie in uw kunststofverwerkingsactiviteiten te stimuleren!