Het kiezen van de juiste 3d filament extruder is een cruciale beslissing voor elke professionele onderneming. Het is niet alleen een aankoop. Het is een investering in uw operationele onafhankelijkheid, materiaalinnovatie en financiële winst. Voor bedrijven die moe zijn van levertijdvertragingen, hoge filamentkosten en beperkingen in materiaalkeuze, biedt een in-house extruder een duidelijke weg vooruit. Deze gids biedt een direct en praktisch kader voor aankoopmanagers en technische leidinggevenden om een machine te kiezen die zowel prestaties als langdurige waarde levert.

We zullen verder gaan dan eenvoudige kenmerklijsten. In plaats daarvan zullen we ons richten op de kerningenieursprincipes die de efficiëntie en duurzaamheid van een extruder definiëren. U zult leren welke specificaties écht belangrijk zijn en hoe ze zich vertalen naar tastbare voordelen voor uw werk.

Het Begrijpen van de Kernfunctie van een 3D Filament Extruder

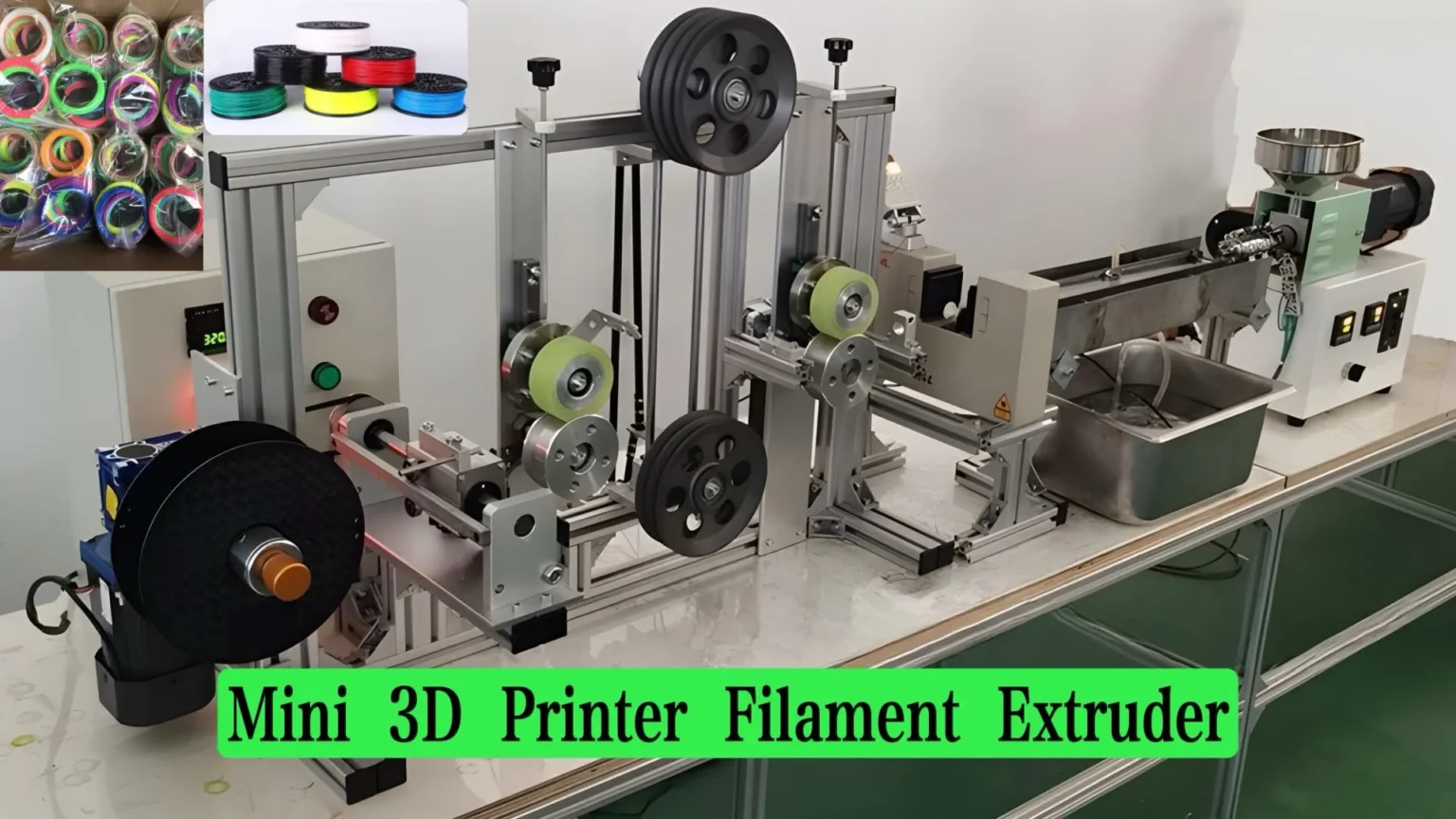

Bij zijn basisvoering voert een 3D filament extruder een eenvoudige taak uit. Het neemt ruwe plastic korrels, smelt deze onder nauwkeurige thermische omstandigheden en drukt het gesmolten materiaal door een mal om een continue draad van filament met een specifieke diameter te vormen. De machine koelt deze draad dan af en wint deze op een spoel, klaar voor gebruik in een 3D-printer.

Maar het verschil tussen een consumentengerechtigd speelgoed en een professioneel hulpmiddel ligt in de consistentie en controle van dit proces. Voor een bedrijf is een extruder een productieactiva. Het moet urenlang, dag na dag, hoge kwaliteit filament produceren. Dit niveau van prestaties biedt drie primaire bedrijfsvoordelen:

- Kostenreductie: Het inkopen van ruwe plastic korrels is aanzienlijk goedkoper dan het kopen van gespoolde filament. De besparingen kunnen oplopen tot 70-80%, wat leidt tot een snelle terugverdieningsperiode.

- Materiaalinnovatie: Uw vrijheid om aangepaste polymer mengsels te creëren, te experimenteren met toevoegingen zoals koolstofvezel of hout, en eigendomsrechten te ontwikkelen voor specifieke toepassingen.

- Ketenbeheer: De productie van filament in eigen huis verwijdert afhankelijkheid van externe leveranciers, vermindert levertijden en zorgt ervoor dat u altijd over het benodigde materiaal beschikt.

Belangrijke factoren bij het kiezen van een hoogprestatie-extruder:

Bij het evalueren van een 3D-filament-extruder, richt u zich op de componenten die direct invloed hebben op de kwaliteit en het rendement. Een machine is alleen zo sterk als zijn zwakste schakel. Hier zijn de cruciale gebieden om te onderzoeken.

De schroef: Het hart van de machine

De schroef is zonder meer het belangrijkste onderdeel. Hij transporteert, smelt en drukt het plastic. Zijn ontwerp bepaalt hoe goed de machine verschillende materialen verwerkt. Kies voor een schroef gemaakt van gehard staal, zoals nitride of chroomgeplateerd gereedselstaal, voor slijtvastheid.

Let goed op de L/D-verhouding (Lengte-Diameter-verhouding). Een hogere L/D-verhouding, typisch 20:1 of hoger, biedt een langere verblijftijd voor het plastic in de cilinder. Dit zorgt voor een meer geleidelijke en uniforme smelting, wat essentieel is voor hittegevoelige polymeren en het bereiken van een homogeen mengsel.

Motor en Drive Systeem: De Kracht Achter de Precisie

Het drive systeem draait de schroef. Zijn vermogen om onder belasting een constante snelheid te behouden, is cruciaal voor het produceren van filament met een consistente doorsnede. Een variabele snelheid DC-motor met een hoge kwaliteit versnellingsbak is de industriestandaard. Het levert de benodigde trekkracht om hoog viscositeit materialen te verwerken zonder te stokken. Vraag de fabrikant naar het vermogen van de motor (in Watt of Paardenkracht) en het type snelheidsregelaar dat wordt gebruikt. Een betrouwbare drive systeem zorgt voor een stabiele uitvoer, wat een hoeksteen van efficiëntie is.

Temperatuurcontrole: De Sleutel tot Filamentkwaliteit

Precieze temperatuurcontrole is onmisbaar. De meeste professionele extruders gebruiken meerdere verwarmingsonderdelen langs de cilinder, elk beheerd door een PID (Proportioneel-Integraal-Differentieel) controller. Deze opstelling stelt u in staat om een specifieke temperatuurprofiel te creëren, waarbij het begin van de inlaat kouder is en het dichter bij het die wordt warmer. Deze precisie voorkomt materiaalveroudering en zorgt ervoor dat het plastic de ideale viscositeit bereikt voor extrusie. Machines met ten minste twee of drie onafhankelijke verwarmingsonderdelen bieden een veel grotere procescontrole dan die met een enkel onderdeel.

Materiaalcompatibiliteit: Van Standaard tot Exotisch

Uw gekozen extruder moet in staat zijn om de materialen te verwerken die u vandaag en in de toekomst nodig heeft. Een machine die temperaturen van ten minste 300°C kan bereiken, kan algemene polymeren zoals PLA, ABS en PETG verwerken. Voor hoge prestatie materialen zoals PEEK of Ultem, heeft u een machine nodig die temperaturen van 400°C of hoger kan bereiken. De kwaliteit van de schroef, motor trekkracht en het temperatuurcontrolesysteem dragen allemaal bij aan de materiaalverscheidenheid van een machine. U kunt uitgebreide gegevens over polymeren smelttemperaturen vinden bij betrouwbare bronnen zoals de Britse Plastics Federation.

Extrusiesnelheid en Uitvoerrate (kg/uur)

Efficiëntie wordt gemeten aan de hand van de hoeveelheid kwalitatief filament die een machine in een bepaalde tijd kan produceren. Dit wordt meestal uitgedrukt in kilogrammen per uur (kg/uur) of ponden per uur (lbs/uur). Hoewel een hogere productieratio op het eerste gezicht aantrekkelijk lijkt, mag dit niet op kosten van de kwaliteit ingaan. De ideale machine balanceert snelheid met consistentie in diameter. Voor een laboratorium of een kleine productieomgeving ligt een productie van 0,5 tot 2 kg/uur vaak in een praktisch en effectief bereik.

Duurzaamheid en Bouwkwaliteit: Een Investering voor de Langere Termijn

Een professionele extruder moet gebouwd zijn om lang mee te gaan. Bekijk de constructie van de machine. Een stevig, zwaargezet staalframe minimaliseert trillingen en zorgt voor de juiste afstelling van de aandrijving en het cilinderblok. Controleer de kwaliteit van onderdelen zoals lagers, verwarmers en elektrische bedrading. Betrouwbare fabrikanten zijn open over hun leveranciers van onderdelen. Deze focus op bouwkwaliteit zorgt ervoor dat de machine voor vele jaren een productief actief is voor uw bedrijf.

Diametercontrole en Spooling: Zekerheid van Gebruikbare Filament

Het produceren van een filamentdraad is maar de helft van de strijd. Die draad moet een zeer consistente diameter hebben (bijv. 1,75 mm of 2,85 mm ±0,05 mm) om bruikbaar te zijn in een 3D-printer. Hoogwaardige systemen gebruiken een dubbele as laserdiameter sensor om het filament in real-time te monitoren. Deze sensor stuurt gegevens terug naar de machinecontroller, die automatisch de trekkracht aanpast om de doel diameter te behouden. Deze gesloten kringcontrole is de kenmerkende eigenschap van een écht professioneel systeem. Een geïntegreerde, snelheidsgecontroleerde spooler is ook essentieel om het afgeleverde filament netjes op te rollen zonder te rekken of te knopen.

Berekenen van de Return on Investment (ROI) voor Uw Bedrijf

Een professionele 3D-filament extruder is een kapitaaluitgave en zijn aankoop moet financieel gerechtvaardigd zijn. Hier is een eenvoudige manier om de ROI-berekening te formuleren:

- Bereken Jaarlijkse Filamentkosten: Bepaal hoeveel kilogrammen filament uw bedrijf per jaar gebruikt en de gemiddelde kostprijs per kilogram. (bijv. 200 kg/jaar * $25/kg = $5.000)

- Bereken Pelletkosten: Onderzoek de kosten van hetzelfde grondstof in pelletvorm. (bijv. 200 kg/jaar * $5/kg = $1,000)

- Bepaal het Jaarlijkse Besparing: Trek de pelletkosten af van de kosten van het filament. (bijv. $5,000 – $1,000 = $4,000 jaarlijkse besparing)

- Bereken de Terugverdientijd: Deel de totale kosten van het extruderstelsel door de jaarlijkse besparing. (bijv. $8,000 extruderkost / $4,000 jaarlijkse besparing = 2 jaar)

Dit eenvoudige berekeningsvoorbeeld omvat zelfs niet de toegevoegde waarde van het creëren van aangepaste materialen of het vermijden van productiedowntijd, wat de investering nog aantrekkelijker maakt.

Een Praktische Checklist voor Uw Aankoopbeslissing

Gebruik deze checklist om verschillende 3D-filamentextrudermodellen te vergelijken:

- Schroef: Is deze gemaakt van gehard staal? Wat is de L/D-verhouding?

- Motor: Is het een gelijkstroommotor met variabele snelheid en voldoende koppel?

- Verwarming: Hoeveel onafhankelijke verwarmingszones zijn er? Maakt het gebruik van PID-regeling?

- Temperatuurbereik: Voldoet het aan de vereisten voor uw doelmaterialen?

- Besturingssysteem: Biedt het gesloten lus diameterregeling met een lasersensor?

- Bouwkwaliteit: Is het frame gemaakt van zwaar plaatstaal? Zijn de componenten van gerenommeerde merken?

- Fabrikantondersteuning: Welke soort garantie, technische ondersteuning en documentatie wordt geboden?

Het Rumtoo Machinevoordeel

Bij Rumtoo Machine, wij ontwerpen apparatuur met deze professionele vereisten voorop. Onze machines zijn ontworpen voor duurzaamheid en precisie, en bieden een betrouwbaar platform voor zowel productie als onderzoek. Onze klein laboratorium enkelschroefextruder bijvoorbeeld bevat een geharde schroef, meerdere PID-geregeld verwarmingszones en een robuust aandrijfsysteem, waardoor het een ideale keuze is voor organisaties die de controle over hun filamentproductie willen nemen. Wij geloven in het empoweren van onze klanten met tools die meetbare waarde leveren.

Veelgestelde vragen (FAQ)

Hoeveel kost een professionele extruder?

Instapniveau professionele systemen met basisfuncties kunnen beginnen rond $3.000 tot $5.000. Geavanceerdere systemen met gesloten lus diameterregeling, geïntegreerde koeling en geautomatiseerd spoelen variëren doorgaans van $8.000 tot $20.000 of meer, afhankelijk van output en functies.

Kan ik gerecyclede kunststofkorrels gebruiken?

Ja, het gebruik van gerecyclede materialen is een van de belangrijkste voordelen van een interne extruder. De gerecyclede kunststof moet echter schoon, droog en van een consistent type zijn. Verontreinigingen of vocht kunnen de filamentkwaliteit ernstig beïnvloeden en mogelijk de machine beschadigen.

Welk onderhoud is vereist?

Regelmatig onderhoud omvat het reinigen van de schroef en cilinder tussen materiaalwissels (doorspoelen), controleren op losse elektrische verbindingen en het smeren van de versnellingsbak volgens het schema van de fabrikant. Een goed onderhouden machine zal jarenlang betrouwbare dienst verlenen.

Conclusie: Een Strategische Investering in Uw Mogelijkheden

Het kiezen van een efficiënte en duurzame 3D-filamentextruder is een strategische beslissing die de mogelijkheden van uw organisatie vergroot. Door u te richten op de kernprincipes van de techniek van de schroef, het aandrijfsysteem en de temperatuurregeling, kunt u een machine selecteren die dienst doet als een betrouwbaar productiegereedschap. Deze investering zal niet alleen uw materiaalkosten verlagen, maar ook nieuwe deuren openen voor innovatie. Maak een weloverwogen keuze en u rust uw team uit voor succes.

Openbaarmaking: Dit artikel is gemaakt met behulp van kunstmatige intelligentietechnologieën om onderzoek te structureren en inhoud te organiseren. De uiteindelijke tekst, inclusief alle technische analyses en aanbevelingen, is geschreven, beoordeeld en bewerkt door onze menselijke expert om nauwkeurigheid en waarde te garanderen.