Czy kiedykolwiek zastanawiałeś się, co sprawia, że maszyny do wytłaczania tworzyw sztucznych działają? Kluczowym elementem jest ślimak wytłaczarki, serce wydajności maszyny! Te śruby nie są po prostu prostymi prętami; są one zmontowane z różnych specjalistycznych elementy ślimaka wytłaczarki takie jak przenoszenie, ścinanie i mieszanie.

Wśród różnych typów wytłaczarek, zazębiająca się współbieżna wytłaczarka dwuślimakowa to prawdziwy koń roboczy. W tym artykule Twój zaufany partner, Rumtoo (wiodący producent Laboratoryjna wytłaczarka do tworzyw sztucznych i elementy ślimakowe), poprowadzi Cię przez różne elementy ślimakowe powszechnie stosowane w tych maszynach i wyjaśni, w jaki sposób wpływają one na proces wytłaczania tworzyw sztucznych.

Poznaj: Współbieżne wytłaczarki dwuślimakowe

Ślimaki stosowane w tych popularnych wytłaczarkach mają kilka kluczowych cech, które sprawiają, że są tak skuteczne:

Dwie śruby obracają się obok siebie w tym samym kierunku, tworząc spójne działanie ścinające. Intensywność można regulować za pomocą kombinacji elementów śrubowych.

Materiał porusza się w kształcie litery “∞” między śrubami. Wysoka prędkość względna i wąskie szczeliny zapewniają dokładne mieszanie i jednolitą plastyfikację.

Działają jako dynamiczne reaktory chemiczne do polimeryzacji, szczepienia i mieszania (wypełnianie, hartowanie, wzmacnianie tworzyw sztucznych).

Podobnie jak klocki konstrukcyjne zabawek, elementy można układać w celu optymalizacji konstrukcji ślimaków dla określonych preparatów.

Poznaj podstawowe elementy: rodzaje elementów dwuśrubowych

Ogólnie rzecz biorąc, w oparciu o ich strukturę i funkcję, typowe elementy śrubowe dzielą się na trzy główne kategorie.

(1) Elementy transportu: osoby przeprowadzające ruch

Elementy przenoszące są przede wszystkim zaprojektowane do przemieszczania materiału wzdłuż cylindra. Kluczowe cechy konstrukcyjne obejmują głębokość kanału, prowadzenie, grubość przelotu i prześwit.

Przewodnik decyzyjny: Wybór właściwego lidera

- Duży ołów: Wysoka wydajność, materiały wrażliwe na ciepło, porty wentylacyjne (odgazowanie).

- Średni ołów: Równowaga między przenoszeniem i mieszaniem; stopniowy wzrost ciśnienia.

- Mały ołów: Strefa topnienia dla budowania ciśnienia, wydajności i stabilności.

(2) Elementy ścinające: Ugniatarki

Elementy ścinające (bloki ugniatające) stosują duże siły ścinające do mieszania. Pełnią one dwie główne funkcje: Rozprowadzanie (rozprowadzanie) i Rozpraszanie (rozbijanie). Elementy Oszałamiający kąt jest kluczowa:

Pomaga materiałowi poruszać się do przodu. Większy kąt oznacza zazwyczaj niższą wydajność przenoszenia, ale wydłuża czas przebywania i poprawia jakość mieszania.

Utrudnia przepływ do przodu. Działa jak bariera, znacznie zwiększając ciśnienie i intensywność mieszania wewnątrz cylindra.

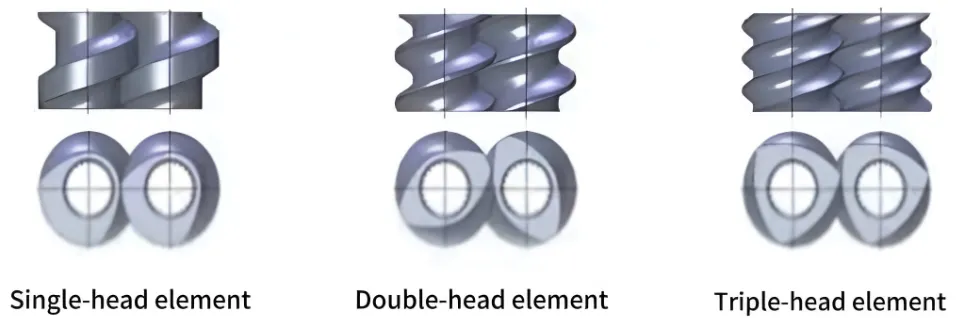

Porównanie liczby głów

Najwyższa wydajność transportu, minimalizuje przepływ zwrotny. Mniejsza otwarta objętość.

Standardowa wszechstronność. Dobre samooczyszczanie, równomierne ogrzewanie. Używany do podawania i odgazowywania.

Najwyższe ścinanie dla intensywnego mieszania. Elastyczna kontrola ciśnienia, ale niższa wydajność.

(3) Elementy mieszające: Homogenizatory

Są to często elementy zębate (proste lub spiralne rowki). Zakłócają one przepływ, aby zachęcić do wymiany materiału między kanałami, promując homogenizację stopu.

Łączenie wszystkiego: łączenie elementów śrubowych

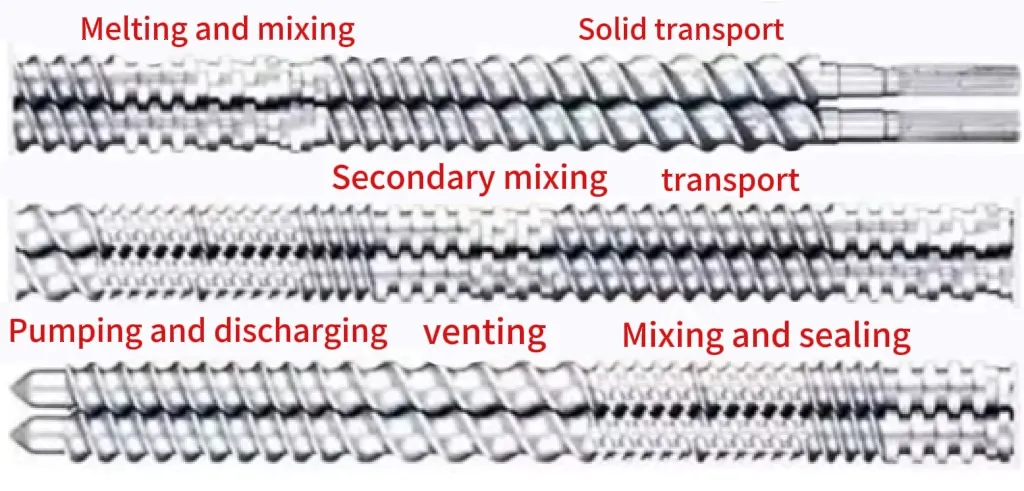

Kompletna konfiguracja ślimaka wytłaczarki jest zazwyczaj podzielona na sekcje funkcjonalne. Oto standardowy układ:

Zastosowanie: Duże ołowiane elementy transportowe.

Zastosowanie: Małe elementy ołowiane + bloki ugniatające.

Zastosowanie: bloki ugniatające i ząbkowane elementy mieszające.

Zastosowanie: Duże elementy prowadzące (głęboki kanał).

Zastosowanie: Małe ołowiane elementy transportowe.

Podsumowanie

Elementy ślimakowe i ich rozmieszczenie mają kluczowe znaczenie dla wydajności wytłaczarki dwuślimakowej. Odpowiednia kombinacja zapewnia wydajne przenoszenie, topienie, mieszanie i stabilną wydajność.

Na Maszyny Rumtoo, Wykorzystujemy głęboką wiedzę techniczną, aby dostarczać wysokowydajne rozwiązania w zakresie wytłaczarek dwuślimakowych. Nasze maszyny spełniają wymagania nowoczesnego przemysłu tworzyw sztucznych w zakresie precyzji. Starannie dobierając elementy ślimaków i stosując zaawansowaną produkcję, zapewniamy niezawodność i trwałość.

Z niecierpliwością czekamy na współpracę z Tobą, aby napędzać innowacje w Twoich przedsięwzięciach związanych z przetwarzaniem tworzyw sztucznych!