1. Wprowadzenie: Niewidoczny bohater recyklingu PET – dlaczego usuwanie balingu ma znaczenie

Rozprzestrzenianie się odpadów z tworzyw sztucznych, w szczególności butelek z politereftalanu etylenu (PET), stanowi poważne wyzwanie dla środowiska na całym świecie. Jednak PET jest również materiałem w dużym stopniu nadającym się do recyklingu, oferującym cenny zasób, który można przetworzyć na przetworzony PET (rPET) na potrzeby wielu nowych produktów, wspierając w ten sposób gospodarkę o obiegu zamkniętym. Podróż zużytej butelki PET z powrotem do użytecznego surowca jest złożonym, wieloetapowym procesem i zaczyna się od kluczowego, często niedocenianego elementu wyposażenia: maszyna do rozbalowywania.

Wyzwanie związane z odpadami z butelek PET i rola recyklingu

Miliardy butelek PET są zużywane i wyrzucane co roku. Jeśli nie są odpowiednio zarządzane, mogą trafić na wysypiska śmieci lub zanieczyścić środowisko naturalne, w którym ich degradacja jest niezwykle powolna. Recykling oferuje zrównoważoną alternatywę, oszczędzając zasoby naturalne, zmniejszając zużycie energii w porównaniu z produkcją pierwotnego plastiku i łagodząc zanieczyszczenie plastikiem. Przekształcenie tych butelek w czyste, wysokiej jakości płatki rPET jest głównym celem Linia do mycia butelek PET.

Kompletna linia do mycia butelek PET to zintegrowany system różnych maszyn pracujących sekwencyjnie w celu przekształcenia zanieczyszczonych, zbelowanych butelek PET w czyste płatki rPET gotowe do ponownego użycia. Typowy przepływ procesu obejmuje kilka kluczowych etapów:

- Odbalowanie: Rozbijanie sprasowanych bel butelek PET.

- Przesiewanie (np. Trommel): Usuwanie luźnych zanieczyszczeń, takich jak brud, drobne zanieczyszczenia i zatyczki.

- Usuwanie etykiety: Zdejmowanie etykiet z butelek.

- Sortowanie: Oddzielanie butelek PET od innych tworzyw sztucznych według koloru, często przy użyciu ręcznych i automatycznych sortowników optycznych.

- Mielenie/kruszenie: Rozdrabnianie butelek na mniejsze płatki.

- Pranie (na zimno i/lub na gorąco): Czyszczenie płatków w celu usunięcia klejów, pozostałości i innych zanieczyszczeń.

- Separacja (tonąca/pływająca): Oddzielanie płatków PET od lżejszych tworzyw sztucznych, takich jak PP/PE (resztki zakrętek i etykiet).

- Mycie tarciowe: Intensywne usuwanie płatków.

- Płukanie: Usuwanie resztek detergentów i zanieczyszczeń.

- Odwadnianie: Mechaniczne usuwanie nadmiaru wody z płatków.

- Suszenie termiczne: Dalsze zmniejszanie zawartości wilgoci do określonego poziomu.

- Silos/opakowanie produktu: Przechowywanie lub pakowanie końcowych, czystych płatków rPET.

Maszyna do rozbalowywania znajduje się na samym początku tej skomplikowanej sekwencji.

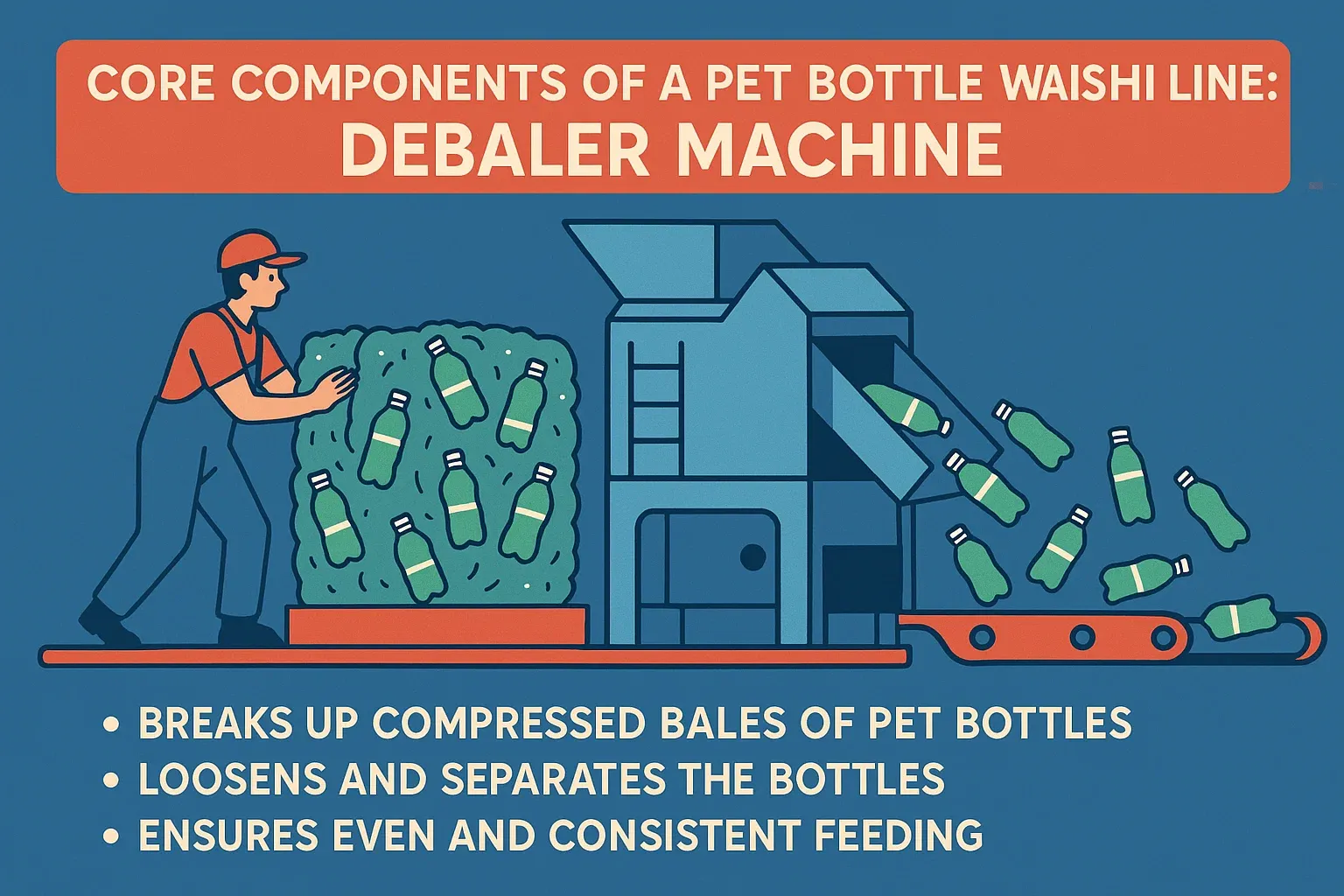

Debaler: Pierwszy kluczowy krok w celu odblokowania wartości recyklingu

Maszyna do debalowania jest niezbędnym elementem i krytycznym pierwszym krokiem w każdej operacji mycia i recyklingu butelek PET. Butelki PET zazwyczaj trafiają do zakładów recyklingu w dużych, mocno sprasowanych belach, często związanych metalowymi drutami. Bele te są wydajne w transporcie i przechowywaniu, ale nie można ich bezpośrednio przetworzyć za pomocą kolejnych maszyn. Podstawowym zadaniem debalera jest rozbicie tych sprasowanych bel, przekształcając je w luźny, swobodnie płynący strumień pojedynczych butelek. To początkowe uwolnienie butelek jest najważniejsze; bez wydajnego debalowania cały dalszy proces recyklingu zostałby sparaliżowany, co prowadziłoby do nieefektywności, uszkodzeń sprzętu i pogorszenia jakości rPET.

2. Dlaczego zacząć od bel? Praktyczne aspekty zbierania i transportu butelek PET

Aby w pełni docenić konieczność i funkcję debalera, ważne jest zrozumienie, dlaczego butelki PET są przetwarzane w formie zbelowanej. Praktyka ta ma swoje korzenie w logistycznych i ekonomicznych realiach zbiórki i transportu odpadów.

Podróż butelki PET: od konsumenta do beli

Butelki PET pochodzące od konsumentów są zbierane różnymi kanałami, w tym programami recyklingu przy krawężnikach miejskich, systemami kaucji zwrotnej (DRS) oraz publicznymi lub prywatnymi centrami zbiórki. Po zebraniu butelki te są zazwyczaj transportowane do zakładów odzyskiwania materiałów (MRF) lub specjalistycznych punktów konsolidacyjnych. W tych zakładach luźne butelki są sortowane w pewnym stopniu, a następnie kompresowane w gęste bele. Te bele są standardowym formatem wysyłki odzyskanego PET do zakładów recyklingu. Wytyczne branżowe, takie jak specyfikacje APR Model Bale Specifications, definiują dopuszczalne cechy tych bel, w tym wymiary, gęstość i dopuszczalne poziomy zanieczyszczeń, podkreślając, że belowanie jest standardową praktyką.

Zalety belowania w logistyce i magazynowaniu

Głównym powodem prasowania butelek PET jest wydajność ich obsługi, przechowywania i transportu.

- Efektywne wykorzystanie przestrzeni: Luźne plastikowe butelki są obszerne i zajmują dużo miejsca. Ściśnięcie ich w bele drastycznie zmniejsza ich objętość, dzięki czemu przechowywanie w zakładach MRF i recyklingu jest o wiele łatwiejsze i bardziej wydajne pod względem przestrzeni.

- Redukcja kosztów transportu: PET jest z natury lekki, a belowanie pozwala na załadowanie na ciężarówkę lub do kontenera transportowego o wiele większej masy butelek w porównaniu do butelek luzem. Znacznie zmniejsza to liczbę wymaganych przejazdów, co prowadzi do niższych kosztów transportu i zmniejszenia związanego z tym zużycia paliwa i emisji gazów cieplarnianych.

Łatwość obsługi: Bele mają zazwyczaj jednolity kształt i można je łatwo przenosić przy użyciu standardowego sprzętu do transportu materiałów, np. wózków widłowych.

Imperatyw debalingu: transformacja zagęszczonego surowca

Podczas gdy belowanie oferuje niezaprzeczalne korzyści logistyczne, powstające gęste, ściśle upakowane i często spięte drutem bele nie nadają się do bezpośredniego wprowadzenia do kolejnych etapów procesu recyklingu, takich jak sortowanie lub mielenie. Większość urządzeń do recyklingu jest zaprojektowana do przetwarzania pojedynczych elementów lub luźnego strumienia materiałów, a nie dużych, monolitycznych bloków. Jak stwierdzono w , „Większość zakładów recyklingu sztywnego plastiku otrzymuje surowiec, taki jak butelki HDPE i PET do przetwarzania w belach, które są zbyt duże, aby wprowadzić je do maszyn do recyklingu. Dlatego przed poddaniem strumienia recyklingowi bele muszą zostać rozwiązane, a plastik uporządkowany”. Podobnie zauważa, „Ponieważ butelki PET zwykle przybywają w wiązkach lub zagęszczonych wiązkach… muszą zostać rozpakowane przez maszynę Debaler”. Kluczową rolą debalera jest zatem mechaniczne rozmontowanie tych bel i przywrócenie butelek do przetwarzalnego, zindywidualizowanego stanu.

Praktyka belowania w celu zwiększenia wydajności transportu stwarza nieodłączne wyzwanie dla początkowego etapu przetwarzania w zakładzie recyklingu. Im skuteczniej belowane są butelki PET w celu maksymalizacji gęstości transportu i zmniejszenia kosztów wysyłki, tym bardziej wytrzymałe i wydajne muszą być maszyny do odbalowywania, aby skutecznie rozbijać te silnie skompresowane struktury. Ta odwrotna zależność oznacza, że wysoka wydajność logistyczna w górę łańcucha dostaw wymaga bardziej wyrafinowanej i intensywnej mechanicznie technologii odbalowywania w dół łańcucha dostaw. Inżynierowie i nabywcy zakładów muszą zatem dokładnie rozważyć typową gęstość i integralność przychodzących bel. Odbalowarka zaprojektowana do luźno zagęszczonych bel może mieć znaczne trudności z belami silnie zagęszczonymi, co prowadzi do zmniejszenia przepustowości, zwiększonego zużycia samej odbalowarki, a nawet całkowitej niezdolności do efektywnego przetwarzania materiału. Podkreśla to znaczenie wyboru sprzętu do odbalowywania, który odpowiada konkretnym cechom przewidywanego surowca, ponieważ specjalistyczne odbalowarki do bel o dużej gęstości są rzeczywiście dostępne i konieczne w wielu przypadkach.

3. Rozpakowywanie mocy: Czym jest maszyna do debalowania i jak działa?

Maszyna do rozprasowywania, powszechnie nazywana również rozbijarką bel lub otwierarką bel, to specjalistyczny sprzęt przemysłowy przeznaczony do początkowego etapu przetwarzania sprasowanych materiałów nadających się do recyklingu, w szczególności sztywnych tworzyw sztucznych, takich jak butelki PET. Jego podstawowym celem jest przyjmowanie silnie sprasowanych i często spiętych drutem bel tych materiałów i rozbijanie ich na luźny, swobodnie płynący strumień pojedynczych elementów, dzięki czemu nadają się one do późniejszych procesów sortowania, czyszczenia i granulacji.

Definicja Debalera: Cel i podstawowa funkcja

Podstawową funkcją debalera jest pokonanie sił zagęszczających używanych do tworzenia bel i rozdzielenie połączonych butelek. Jak podkreślono w , pionowy debaler to „prosta, wysoce wydajna maszyna do recyklingu służąca do rozbijania dużych objętości sprasowanych, sprasowanych sztywnych tworzyw sztucznych, takich jak butelki HDPE i PET”. Dalej wyjaśniono, że „maszyna debaler rozbija bele sprasowanych butelek PET, umożliwiając sortowanie i przetwarzanie pojedynczych butelek”. To początkowe rozbicie jest krytyczne dla wydajności całej linii recyklingu.

Ogólna zasada działania: od sprasowanych bel do swobodnie płynących butelek

Chociaż konkretne konstrukcje mogą się różnić (szczegółowo opisano je w rozdziale 5), ogólna zasada działania większości pras do belowania obejmuje kilka kluczowych kroków:

- Załadunek bel: Bele są zazwyczaj ładowane na system przenośnika podającego lub bezpośrednio do leja odbiorczego. W wielu operacjach metalowe druty lub plastikowe paski wiążące belę są ręcznie cięte i usuwane przed załadunkiem, chociaż niektóre zaawansowane systemy mogą zawierać zautomatyzowane mechanizmy odprzewodowania.

Podawanie do komory rozbijającej: Przenośnik podający transportuje belę do głównej komory roboczej prasy.

- Mieszanie i separacja mechaniczna: Wewnątrz komory bela napotyka solidne, napędzane elementy mechaniczne. Mogą to być:

- Wałki obrotowe z łopatkami/nożami: Poziome lub pionowe wały wyposażone w wytrzymałe łopatki, ramiona lub noże obracają się i uderzają w belę, rozrywając ją i odrywając butelki. Przeciwbieżny ruch obrotowy wielu wałów jest powszechną konstrukcją mającą na celu zwiększenie działania rozbijającego.

- Wirniki z dyskami: Zamontowane pionowo wirniki z przymocowanymi tarczami mogą obracać się w przeciwnych kierunkach, skutecznie rozpraszając i rozplątując zlepione kawałki plastiku.

- Bębny obrotowe: Niektóre konstrukcje wykorzystują duży, obracający się bęben, którego ruch obrotowy, potencjalnie wspomagany przez wewnętrzne podnośniki lub mechanizm zrywający, rozbija bele.

- Rozładunek poluzowanych butelek: Gdy bela się rozpada, poluzowane pojedyncze butelki spadają lub są kierowane na przenośnik wyjściowy znajdujący się pod lub przy wyjściu z komory debalingu. Następnie przenośnik ten transportuje swobodnie płynący strumień butelek do następnego etapu linii recyklingu, takiego jak bęben lub system sortowania.

Mechaniczne działanie debalera jest bardziej skomplikowane niż samo „otwieranie” beli. To proces „przygotowania do separacji”. Terminy „debaler” lub „bale opener” mogą sugerować pasywny proces przecinania drutów i upuszczania butelek. Jednak opisy potężnych obrotowych wirników, łopatek, śrub i bębnów wyraźnie wskazują na aktywny, często agresywny, proces mechaniczny. Ostatecznym celem nie jest tylko udostępnienie zawartości beli, ale uzyskanie „swobodnego strumienia” pojedyncze butelki. Ten podział na pojedyncze jednostki, lub singularyzacja, jest krytyczny, ponieważ praktycznie cały sprzęt do przetwarzania w dół strumienia — od sortowników optycznych po stacje ręcznego pobierania i młyny — jest zaprojektowany i zoptymalizowany do obsługi pojedynczych elementów, a nie dużych brył lub częściowo połamanych sekcji bel. Dlatego konstrukcja debalera musi być wystarczająco wytrzymała, a jego działanie wystarczająco precyzyjne, aby rozbić często złożoną, zazębiającą się strukturę sprasowanych butelek i zapewnić wysoki stopień singularyzacji. Nieosiągnięcie tego doprowadziłoby do znacznej nieefektywności, zacięć materiału i potencjalnych uszkodzeń w kolejnych etapach przetwarzania, podkreślając mechaniczną intensywność i znaczenie roli debalera.

4. Niezbędna rola debalera w optymalizacji linii mycia PET

Maszyna do debalowania to coś więcej niż tylko początkowa jednostka przetwarzania; jej wydajna praca jest podstawą ogólnej wydajności, długowieczności i rentowności całej linii do mycia butelek PET. Jej wpływ rozciąga się na każdy kolejny etap, od sortowania i mielenia po mycie i końcową jakość płatków.

Zapewnienie spójnego i wydajnego podawania materiałów do urządzeń znajdujących się dalej w procesie

Jedną z najważniejszych funkcji debalera jest zapewnienie spójnego, jednolitego i łatwego w zarządzaniu przepływu pojedynczych butelek PET do urządzeń znajdujących się dalej w strumieniu. Maszyny takie jak sita bębnowe, sortery optyczne i młyny są zaprojektowane tak, aby działały optymalnie, gdy zasilane są stałym strumieniem materiału. Skuteczny debaler zapobiega zarówno „głodowaniu” (gdy urządzenia znajdujące się dalej w strumieniu stoją bezczynnie, czekając na materiał), jak i „przytłoczeniu” (gdy zlepy butelek lub skoki przepływu materiału dławią lub blokują kolejne jednostki). Ta spójność jest niezbędna do utrzymania zaprojektowanej przepustowości całej linii i zapewnienia, że każdy element wyposażenia działa z maksymalną wydajnością. Problem „niestabilności podawania materiału” jest powszechnym wyzwaniem w operacjach recyklingu, a debaler jest pierwszą linią obrony przed tym problemem w przypadku linii butelek PET.

Strażnik linii: zapobieganie uszkodzeniom i blokadom w kolejnych maszynach

Próba włożenia silnie skompresowanych, nienaruszonych lub nawet częściowo połamanych bel bezpośrednio do maszyn nieprzeznaczonych do tak dużych ilości materiału może mieć katastrofalne skutki. Na przykład szlifierki mogą doznać poważnych uszkodzeń ostrzy i silników, jeśli napotkają duże, gęste bryły plastiku. Podobnie, wyrafinowane i często delikatne systemy sortowania optycznego mogą zostać uszkodzone lub ich dokładność może zostać naruszona przez nieprawidłowo przygotowany materiał. Debaler działa jako kluczowy „strażnik”, wstępnie przetwarzając bele do postaci, która jest bezpieczna i łatwa w obsłudze na wszystkich kolejnych etapach. Ta rola ochronna znacznie zmniejsza ryzyko kosztownego uszkodzenia sprzętu, minimalizuje nieplanowane przestoje w celu napraw i wydłuża żywotność eksploatacyjną innych drogich maszyn w linii myjącej.

Zwiększanie przepustowości: w jaki sposób debalery zwiększają ogólną wydajność i produktywność linii

Dzięki automatyzacji pracochłonnego i czasochłonnego zadania ręcznego otwierania bel i zapewnieniu ciągłego i zoptymalizowanego podawania materiału, debalery znacznie zwiększają ogólną wydajność przetwarzania linii mycia PET. Oznacza to, że można przetworzyć większą objętość butelek PET na godzinę, co bezpośrednio przekłada się na zwiększoną przepustowość i produktywność zakładu. To zwiększenie wydajności jest kluczowym czynnikiem w opłacalności ekonomicznej operacji recyklingu.

Wpływ na jakość rPET: minimalizacja grzywien i przenoszenia zanieczyszczeń

Podczas gdy podstawową rolą debalera jest separacja mechaniczna, jego cechy operacyjne mogą również wpływać na jakość końcowych płatków rPET. Dobrze zaprojektowana debalera, która skutecznie, ale delikatnie obchodzi się z butelkami, minimalizując nadmierne strzępienie lub fragmentację na tym wczesnym etapie, może pomóc w zmniejszeniu wytwarzania „drobin” – małych cząstek plastiku, które mogą być trudne do przetworzenia, mogą zostać utracone podczas mycia i mogą obniżyć ogólną jakość i wartość rPET. Ponadto skuteczne debalowanie może ułatwić początkowe zrzucanie bardzo luźnych, dużych zanieczyszczeń (takich jak skały lub duże kawałki metalu, które mogą zostać przypadkowo dołączone do bel), zapobiegając ich przenoszeniu dalej do systemu i potencjalnemu uszkodzeniu sprzętu lub pogorszeniu czystości płatków. Nacisk na poluzowanie butelek „bez ich uszkodzenia” jest kluczowym czynnikiem projektowym dla operacji świadomych jakości.

Wydajność i niezawodność etapu debalingu stają się coraz bardziej krytyczne w obliczu zmieniających się przepisów dotyczących ochrony środowiska. Nowe globalne i regionalne polityki, takie jak te wdrożone w Unii Europejskiej i stanach USA, takich jak Kalifornia, nakazują znacznie wyższy procent zawartości materiałów pochodzących z recyklingu poużytkowego (PCR), w szczególności rPET, w nowych opakowaniach plastikowych. Jednocześnie schematy rozszerzonej odpowiedzialności producenta (EPR) przenoszą ciężar finansowy i operacyjny zarządzania produktami pod koniec ich cyklu życia, w tym osiągania ambitnych celów recyklingu, na producentów.