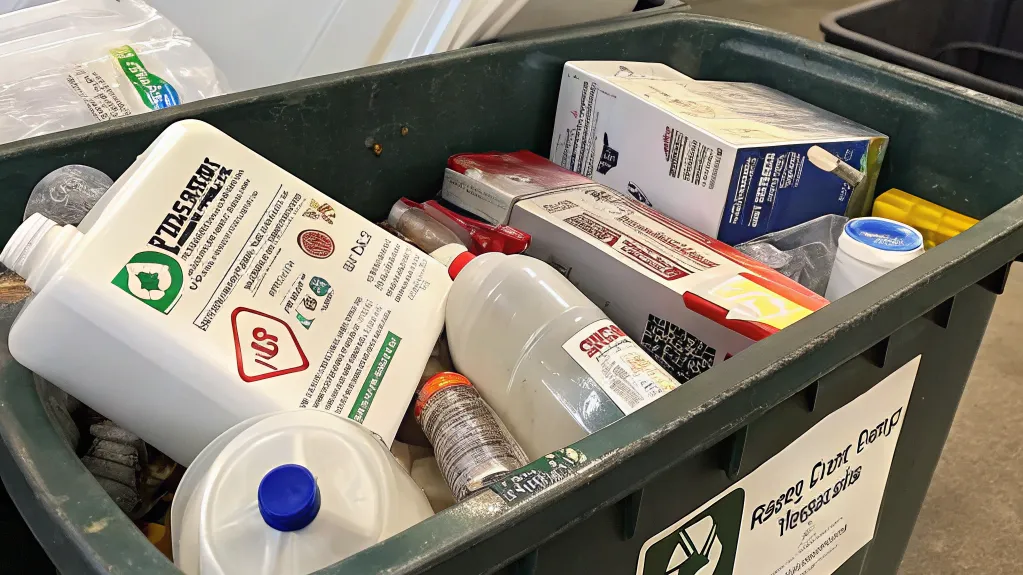

Sztywne tworzywa sztuczne, w tym przedmioty takie jak pojemniki, butelki i wytrzymałe towary, stanowią znaczną część odpadów z tworzyw sztucznych. Recykling tych materiałów nie tylko chroni zasoby, ale także łagodzi wpływ na środowisko. Oto jak wybrać najbardziej odpowiednią maszynę do recyklingu sztywnych tworzyw sztucznych:

1. Zidentyfikuj rodzaje tworzyw sztucznych poddawanych recyklingowi

• HDPE (polietylen o wysokiej gęstości): Powszechnie spotykane w dzbankach na mleko, butelkach po detergentach i torbach spożywczych.

• PET (politereftalan etylenu): Stosowany w butelkach na napoje i opakowaniach żywności.

• PP (polipropylen): Występuje w pojemnikach na jogurt, słomkach i zakrętkach butelek.

• PVC (polichlorek winylu): Stosowany w rurach, sidingach i materiałach opakowaniowych.

• ABS (akrylonitryl-butadien-styren): Często używany do produkcji obudów elektronicznych i komponentów samochodowych.

Każdy typ ma inne właściwości, które mogą wymagać określonych technologii recyklingu. Na przykład HDPE można przetwarzać za pomocą rozdrabniacza i wytłaczarki, podczas gdy PET może wymagać dodatkowych kroków, takich jak mycie w celu wyeliminowania pozostałości.

2. Wydajność i pojemność maszyny

• Przepustowość: Oblicz dzienną ilość plastiku, którą zamierzasz przetwarzać. Maszyny różnią się wielkością, z wydajnością od 80 kg/godz. do ponad 1000 kg/godz.

• Efektywność energetyczna: Poszukaj maszyn z funkcjami oszczędzania energii. Współczesne urządzenia często wyposażone są w zoptymalizowane silniki lub systemy obniżające zużycie energii, co ma kluczowe znaczenie dla kontrolowania kosztów i promowania zrównoważonego rozwoju.

3. Trwałość i konserwacja

• Jakość materiału: Maszyny wykonane z wysokiej jakości stali lub innych wytrzymałych materiałów zapewniają dłuższą żywotność. Wytrzymałe maszyny sprostają wymaganiom ciągłej pracy.

• Łatwość konserwacji: Wybieraj maszyny zaprojektowane z myślą o prostym czyszczeniu i wymianie części, aby zminimalizować przestoje. Szukaj modeli oferujących proste procesy konserwacji.

4. Technologia i funkcje

• Sortowanie i czyszczenie: Skuteczne systemy sortowania, takie jak sortery optyczne lub separatory typu sink-float, znacznie poprawiają jakość materiałów pochodzących z recyklingu. Linie myjące mają kluczowe znaczenie dla eliminacji zanieczyszczeń, jak podkreśla Genius Machinery.

• Automatyzacja: Automatyczne podawanie, monitorowanie w czasie rzeczywistym i funkcje samoczyszczenia mogą znacznie zwiększyć produktywność przy jednoczesnym obniżeniu kosztów pracy.

• Systemy filtracji: Jak podkreśla firma POLYSTAR Repro-Flex, skuteczna filtracja usuwa zanieczyszczenia, co ma kluczowe znaczenie dla produkcji granulatu najwyższej jakości.

5. Zgodność z przepisami bezpieczeństwa i ochrony środowiska

• Funkcje bezpieczeństwa: Sprawdzić, czy maszyna jest wyposażona w blokady bezpieczeństwa, wyłączniki awaryjne i obudowy ochronne zapewniające bezpieczeństwo pracowników.

• Wpływ na środowisko: Korzystne są maszyny z zamkniętym obiegiem wody lub konstrukcjami, które minimalizują ilość odpadów. Oszczędza to zasoby i jest zgodne z wymogami prawnymi.

6. Reputacja marki i wsparcie

• Uznane marki: Marki takie jak Vecoplan, Rumtooi HERBOLD są znane ze swojej wiedzy specjalistycznej w zakresie maszyn do recyklingu tworzyw sztucznych. Wybierz marki z solidnym wsparciem serwisowym w zakresie rozwiązywania problemów i konserwacji.

• Opinie klientów i studia przypadków: Poszukaj informacji zwrotnych lub historii sukcesu od firm o podobnej wielkości lub rodzaju przetwarzanych tworzyw sztucznych.

7. Koszt a zwrot z inwestycji

• Inwestycja początkowa: Chociaż tańsze maszyny mogą wydawać się atrakcyjne, należy wziąć pod uwagę długoterminowe oszczędności wynikające z lepszej wydajności i wyższej jakości produkcji.

• Koszty operacyjne: Maszyny, które oszczędzają energię, robociznę i konserwację, z czasem zapewniają lepszy zwrot z inwestycji.

8. Szkolenie i użyteczność

• Szkolenie użytkowników: Maszyny powinny być wyposażone w szczegółowe szkolenie operatora, aby zapewnić optymalne i bezpieczne użytkowanie.

• Przyjazny dla użytkownika interfejs: Nowoczesne maszyny z intuicyjnym sterowaniem pomagają zmniejszyć krzywą uczenia się i poprawić wydajność operacyjną.

Włączanie najlepszych praktyk

• Regularna konserwacja: Przestrzeganie ścisłego harmonogramu konserwacji zapewnia długą żywotność i stałą wydajność maszyny.

• Szkolenie personelu: Ciągła edukacja w zakresie bezpieczeństwa i najlepszych praktyk operacyjnych pomaga utrzymać płynne i zgodne z przepisami operacje.

• Optymalizacja automatyzacji: Pełne wykorzystanie funkcji automatyzacji w celu zwiększenia produktywności i ograniczenia pracy ręcznej.

Biorąc pod uwagę te czynniki, firmy mogą efektywnie zarządzać odpadami ze sztywnych tworzyw sztucznych, przekształcając je w cenny zasób przy jednoczesnym zmniejszeniu wpływu na środowisko. Niniejszy przewodnik opiera się na spostrzeżeniach dostarczonych przez liderów branży, takich jak CP Manufacturing, oraz praktycznej wiedzy pionierów, takich jak POLYSTAR, pomagając wybrać maszynę, która spełnia zarówno potrzeby operacyjne, jak i cele środowiskowe.