Wstęp

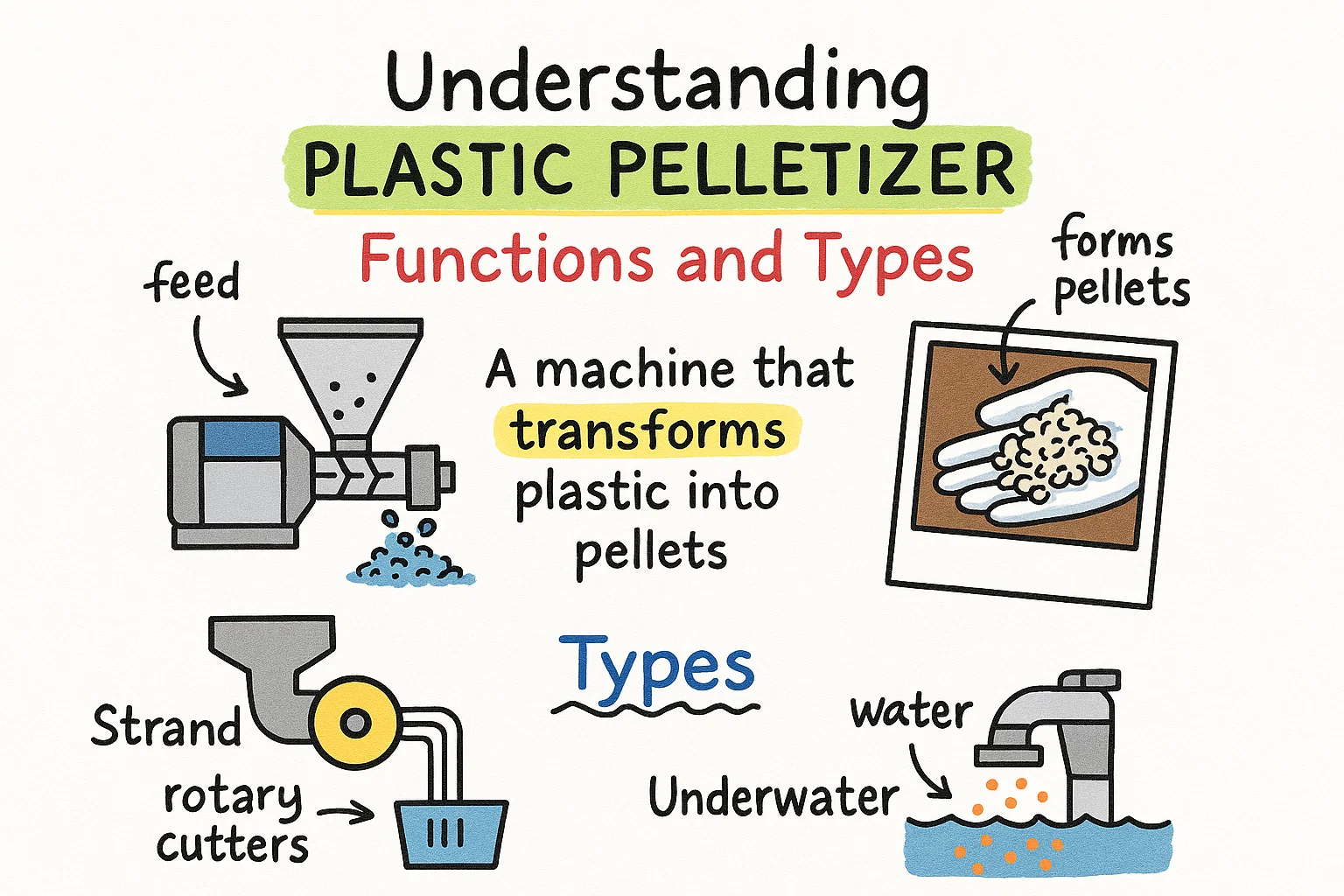

Globalna branża recyklingu plastiku staje przed kluczowym wyzwaniem: przekształcanie ogromnych ilości odpadów plastikowych w wysokiej jakości surowce, które mogą być ponownie użyte przez producentów. W sercu tego procesu stoi pelletizer plastikowy — zaawansowane urządzenie, które przekształca przetworzone odpady plastikowe w jednolite granulki gotowe do remanufaktury.

Dla operatorów zakładów recyklingowych, menedżerów sprzętu oraz profesjonalistów zajmujących się przetwarzaniem plastiku, zrozumienie funkcji pelletizerów oraz wybór odpowiedniego typu sprzętu bezpośrednio wpływa na efektywność produkcji, jakość pelletów oraz rentowność. Ta kompleksowa przewodnik examines the core functions of plastic pelletizers, explores the major types available, and provides practical guidance for equipment selection.

Co to jest pelletizer plastikowy?

A granulator do plastiku To przemysłowe urządzenie zaprojektowane do przekształcania materiałów plastikowych — czy to odpadów recyklingowych, odpadów poindustrialnych lub surowca pierwotnego — w małe, jednolite granulki zwane pelletami. Te granulki stanowią standaryzowany surowiec do procesów wtryskiwania, formowania ciśnieniowego, wytłaczania i innych procesów produkcji plastiku.

Proces pelletowania stanowi ostatni i najbardziej kluczowy etap recyklingu plastiku, określając jakość, spójność i wartość rynkową przetworzonego materiału. Właściwie zaprojektowany pelletizer produkuje granulki o stałym rozmiarze, kształcie, gęstości i czystości — cechy, które bezpośrednio wpływają na to, jak łatwo materiał można ponownie przetworzyć oraz jakie zastosowania jest dla niego odpowiedni.

Główne funkcje pelletizerów plastikowych

Topnienie i Homogenizacja Materiału

Podstawową funkcją każdego pelletizeru jest topnienie surowca plastikowego do ściśle kontrolowanej temperatury. Wkład ekstrudera, wyposażony w elementy grzewcze i obracający się ślimak, przekształca stałe płatki lub strzępy plastiku w jednolitą stan płynny. Ten proces eliminuje niespójności w materiale, zapewniając jednolite właściwości w granulkach końcowych.

Kontrola temperatury jest kluczowa w tym etapie. Różne polimery plastikowe — takie jak polipropylen (PP), poliwęglan (PE), poliestren (PET) i polistyren (PS) — wymagają specyficznych temperatur topnienia. Zaawansowane pelletizery wyposażone są w systemy grzewcze wielostrefowe, które pozwalają na precyzyjne zarządzanie temperaturą w całym cylindrze ekstrudera.

Filtracja i Purificacja

Wysokiej jakości granulki wymagają dokładnego usunięcia zanieczyszczeń. Pelletizery wyposażone są w systemy filtracyjne, które odsiewają obce materiały, niezamrożone cząstki i zdegradowany plastik przed tym, jak roztopiony materiał dotrze do głowicy wtryskowej. Zmianniki siatki — czy to ręczne, hydrauliczne czy ciągłe — pozwalają operatorom utrzymać efektywność filtracji bez przerwania produkcji.

Funkcja filtracji jest szczególnie istotna podczas przetwarzania plastików pozużytkowych, które często zawierają etykiety papierowe, kleje, fragmenty metali i inne zanieczyszczenia, które przetrwały wcześniejsze etapy mycia. Skuteczna filtracja chroni sprzęt poniżej i zapewnia, że granulki spełniają specyfikacje jakościowe wymagane dla trudnych zastosowań.

Odsączanie i usuwanie wilgoci

Zatrzymany powietrze, wilgoć i lotne związki zaniżają jakość granulek, powodując wady takie jak bąble, słabe miejsca i zabarwienia. Nowoczesne pelletizery wyposażone są w systemy odsączające, które tworzą warunki próżniowe w wtryskarkach, pozwalając tym niechcianym elementom uciec przed przetworzeniem plastiku w granulki.

Odsączanie jest szczególnie ważne dla higroskopijnych materiałów takich jak PET i nylon, które łatwo wchłaniają wilgoć z powietrza. Bez odpowiedniego odsączania, para wilgoci wyparza się podczas dalszego przetwarzania, tworząc wady w końcowych produktach.

Formowanie i cięcie granulek

Po przefiltrowaniu i odsączeniu roztopiony plastik jest wyrzucony przez blachę wtryskową z wieloma małymi otworami. Jak tylko strączki plastiku wyjdą, są natychmiast cięte w granulki przez system nożyc obrotowych. Metoda cięcia różni się w zależności od typu pelletizera, ale wszystkie dążą do produkcji jednolitych granulek o stałych wymiarach.

Rozmiar i kształt granulek wpływają na dalszy proces przetwarzania. Mniejsze granulki topią się szybciej, ale mogą powodować problemy z podawaniem, podczas gdy większe granulki zapewniają płynny przepływ materiału, ale wymagają dłuższego czasu topnienia. Profesjonalne pelletizery pozwalają na regulację wymiarów granulek, aby dopasować je do specyficznych wymagań produkcji.

Chłodzenie i suszenie

Nowo wytnięte granulki są gorące i często wilgotne, wymagając chłodzenia i suszenia przed pakowaniem. Systemy chłodzenia wodnego natychmiast chłodzą granulki w wannie wodnej, a następnie używają suszarek wirnikowych lub systemów klasyfikacji powietrznej, aby usunąć wilgoć z powierzchni. Systemy chłodzenia powietrzem polegają na wymuszonym powietrzu do stopniowego chłodzenia granulek bez kontaktu z wodą.

Metoda chłodzenia wpływa na cechy pelleti. Chłodzenie wodne produkuje twardsze, bardziej krystaliczne pellety z ostrzejszymi krawędziami, podczas gdy chłodzenie powietrzem daje nieco miękksze pellety z bardziej zaokrąglonymi profilami. Wybór zależy od konkretnego typu plastiku i zamierzonego zastosowania.

Główne rodzaje pelletizerów plastikowych

Single-Stage Pelletizers

Pelletizerzy jednoetapowe integrują wszystkie etapy przetwarzania – podawanie, topienie, filtrowanie i pelletowanie – w jedną ciągłą operację z jednym ekstruderem. Materiał wpływa do zbiornika, przechodzi przez ekstruder, gdzie jest topiony i filtrowany, a następnie natychmiast przechodzi do głowicy formującej, gdzie jest cięty na pellety.

Zalety:

- Niski koszt początkowy w porównaniu do systemów wieloetapowych

- Redukcja zużycia energii dzięki przetwarzaniu jednopass

- Zmniejszony obszar zajmowany przez urządzenie, odpowiedni dla obiektów o ograniczonym przestrzeni

- Prosta obsługa i konserwacja

- Efektywny dla czystych, odpowiednio sortowanych materiałów z minimalnym zanieczyszczeniem

Optymalne zastosowania:

- Złom poprzemysłowy o stałej jakości

- Plastikowe odpady przedprane z kontrolowanych źródeł

- Operacje priorytetyzujące efektywność kosztową nad maksymalnym przepływem

- Obiekty przetwarzające pojedyncze typy polimerów

Pelletizery dwustopniowe

Dwustopniowe systemy oddzielają funkcje topnienia i pelletizacji na dwa oddzielne ekstrudery. Pierwszy ekstruder topi i filtruje materiał, a następnie dostarcza go do drugiego ekstrudera, który zapewnia dodatkową homogenizację i precyzyjną kontrolę temperatury przed pelletizacją.

Zalety:

- Zwiększone zdolności filtracyjne dla materiałów silnie zanieczyszczonych

- Ulepszona dekompresja usuwa więcej wilgoci i lotnych związków

- Lepsza spójność wyjściowa niezależnie od zmian w materiale wejściowym

- Wzmożona zdolność przepustowości dla operacji przemysłowych

- Wysoka jakość granulek odpowiednia do premium zastosowań

Optymalne zastosowania:

- Plastiki pozużytkowe z różnym poziomem zanieczyszczeń

- Duże zakłady recyklingowe przetwarzające kilkaset ton na godzinę

- Zastosowania wymagające granulek klasy żywnościowej lub prawie surowych

- Operacje przetwarzające mieszane strumienie plastików

Pelletizery z cięciem gorącym

Systemy cięcia gorącego wyposażone są w obracające się ostrza umieszczone bezpośrednio na powierzchni dyszy, cięcie granulek podczas, gdy plastik jest jeszcze płynny. natychmiastowe natryskiwanie wody chłodzi granulki, które następnie są suszone i sortowane.

Zalety:

- Produkuje kuliste granulki z minimalnym generowaniem pyłu

- Wysokiej jakości dla materiałów wrażliwych na ciepło wymagających szybkiego chłodzenia

- Wysokie prędkości produkcji odpowiednie do dużych operacji

- Zachowane wymiar pelleti z precyzyjnymi tolerancjami

Rozważania:

- Wymaga systemów oczyszczania i recyrkulacji wody

- Wzmożona konserwacja noży tnących z powodu zużycia

- Nieodpowiednie dla wszystkich typów polimerów, zwłaszcza tych wrażliwych na szybkie chłodzenie

Strand Pelletizers

Strand pelletizers wytwarzają plastik przez wielootworową płytę wylotową, tworząc ciągłe strąki, które przechodzą przez wannę wodną do chłodzenia. Po utwardzeniu, strąki są dostarczane do pelletizera z obrotowym nożem, który tnie je na jednolite długości.

Zalety:

- Rozległy system obsługujący szeroki zakres polimerów

- Niewielkie koszty utrzymania w porównaniu do systemów cięcia gorącego

- Lepsze dopasowanie do materiałów wymagających stopniowego chłodzenia

- Łatwa regulacja wielkości granulek poprzez zmianę częstotliwości cięcia

Rozważania:

- większa powierzchnia użytkowa z powodu systemu chłodzenia strun i granulowania

- nieco mniej jednolita forma granulek w porównaniu do systemów cięcia gorącego

- może wytworzyć więcej drobnych cząstek i pyłu wymagających sortowania

Pelletizery podwodne

Systemy granulowania podwodnego cięją granulki natychmiast przy powierzchni dyszy, podczas gdy są zanurzone w napełnionym wodą komorze cięcia. Ta metoda łączy cięcie i chłodzenie w jednym kroku, produkując kuliste granulki o doskonałej jednolitości.

Zalety:

- wyższa jakość granulek z bardzo stałymi wymiarami

- minimalna generacja pyłu i drobnych cząstek

- efektywne chłodzenie nawet dla wysokotemperaturowych polimerów

- zmniejszenie poziomu hałasu podczas pracy

Rozważania:

- Wyzsza inwestycja kapitalowa niż systemy pelletizacji strunowej

- Większe wymagania dotyczące konserwacji

- Wymaga zaawansowanego systemu oczyszczania wody i kontroli temperatury

Pelletizery chłodzone powietrzem

Systemy chłodzone powietrzem całkowicie eliminują wodę z procesu chłodzenia, używając przymuszonego powietrza do chłodzenia pelletów po ich cięciu. Te systemy są szczególnie wartościowe przy przetwarzaniu materiałów, które degradują się lub wchłaniają wilgoć w kontakcie z wodą.

Zalety:

- Brak wymagań dotyczących oczyszczania wody lub jej usuwania

- Dla polimerów wrażliwych na wilgoć

- Nizsze koszty operacyjne w regionach o małych zasobach wody

- Eliminuje obawy dotyczące zanieczyszczenia wody

Rozważania:

- Słabsze tempo chłodzenia ogranicza przepustowość

- Lepsza powierzchnia pod设备

- Mniej jednolite cechy granulek w porównaniu do systemów chłodzonych wodą

Wybór odpowiedniego maszyny do granulowania dla Twojej operacji

Charakterystyka materiału

Twoje surowce określają, który typ maszyny do granulowania będzie działał optymalnie. Czyste odpady poindustrialne pracują efektywnie z systemami jednoetapowymi, podczas gdy zanieczyszczone odpady pozużytkowe wymagają zaawansowanych możliwości sprzętu dwuetapowego. Rozważ rodzaj polimeru, poziom zanieczyszczenia, zawartość wilgoci oraz czy przetwarzasz pojedyncze lub mieszane strumienie plastiku.

Wymagania dotyczące wielkości produkcji

Dopasuj pojemność maszyny do granulowania do rzeczywistych potrzeb przepustowości, biorąc pod uwagę przyszłe rozwinięcia. Małe operacje przetwarzające 200-500 kg/h zwykle udają się z maszynami do granulowania struny jednoetapowej. Średnie zakłady obsługujące 500-1,500 kg/h korzystają z systemów dwuetapowych. Duże operacje przemysłowe przekraczające 2,000 kg/h wymagają wysokopojemnych maszyn dwuetapowych z zaawansowaną automatyką.

Standardy jakości

Zdefiniuj swoją docelową jakość granulek na podstawie wymagań rynku końcowego. Aplikacje komercyjne akceptują szersze tolerancje jakości osiągalne z podstawowymi systemami jednoetapowymi. Rynki premium wymagające spójności porównywalnej do surowca pierwotnego wymagają zaawansowanych maszyn do granulowania podwodnego dwuetapowych z zaawansowanymi kontrolami procesowymi.

Rozważenia budżetowe

Zrównoważ inwestycje kapitałowe z długoterminowymi kosztami operacyjnymi i potencjałem przychodów. Chociaż systemy dwuetapowe są droższe na początku, często oferują lepsze ekonomicznie wyniki dzięki wyższej jakości granulek, wyższym cenom sprzedaży oraz większej elastyczności przetwarzania. Oblicz koszt użytkowania całkowity, w tym zużycie energii, konserwację oraz oczekiwane ceny granulek.

Wsparcie techniczne i usługi

Sprawność urządzeń bezpośrednio wpływa na rentowność Twojej operacji. Oceniaj producentów na podstawie wiedzy inżynierskiej, możliwości personalizacji, wsparcia w instalacji, programów szkoleniowych dla operatorów, dostępności części zamiennych oraz reaktywnego wsparcia technicznego. Zaufany partner w zakresie urządzeń staje się bezcenny przy rozwiązywaniu problemów produkcyjnych lub optymalizacji wydajności.

Krytyczne komponenty i funkcje pelletizerów

Projekt ślimaka wtryskowego

Konfiguracja ślimaka wtryskowego znacząco wpływa na efektywność przetwarzania. Ogólnego zastosowania ślimaki radzą sobie z różnorodnymi materiałami, podczas gdy specjalistyczne ślimaki barierowe, mieszające lub wentylowane optymalizują wydajność dla konkretnych polimerów lub poziomów zanieczyszczeń.

Systemy zmiany sit

Zmiany sit umożliwiają ciągłe produkcję, jednocześnie utrzymując efektywność filtracji. Manualne systemy nadają się do materiałów o niskim poziomie zanieczyszczeń, hydrauliczne systemy przesuwne płyt umożliwiają półautomatyczną operację, a ciągłe filtry pasa eliminują przerwy w produkcji całkowicie dla bardzo zanieczyszczonych surowców.

Systemy kontroli temperatury

Wielostrefowe systemy grzania i chłodzenia z precyzyjnymi kontrolerami PID zapewniają optymalne temperatury przetwarzania w całym korpusie wtryskowego i głowicy wtryskowej. Zaawansowane systemy charakteryzują się automatyczną regulacją temperatury na podstawie cech materiału i warunków produkcji.

Automatyzacja i monitorowanie

Nowoczesne pelletizery coraz częściej wdrażają funkcje automatyzacji, które zmniejszają wymogi pracy i poprawiają spójność. Szukaj systemów oferujących automatyczne dozowanie, monitorowanie ciśnienia sita, rejestrację temperatury, śledzenie prędkości produkcji oraz zdalne diagnostykę.

Trendy kształtujące technologię pelletizacji

Wzrost zapotrzebowania na recyklingowe plastiki klasy spożywczej

Zmiany regulacyjne i zobowiązania korporacyjne dotyczące zrównoważonego rozwoju napędzają rosnące zapotrzebowanie na recyklingowe plastiki do kontaktu z żywnością. Trend ten sprzyja zaawansowanym pelletizerom dwustopniowym z doskonałymi możliwościami oczyszczania i kontroli jakości, które spełniają surowe standardy bezpieczeństwa żywności.

Wymagania dotyczące efektywności energetycznej

Rosnące koszty energii oraz zaniepokojenie środowiskiem napędzają producentów do bardziej efektywnych projektów pelletizerów. Innowacje obejmują ulepszoną izolację, zoptymalizowane profile śrub, napędy częstotliwości zmiennych oraz systemy odzysku ciepła, które zmniejszają zużycie energii na tonę przetworzonego plastiku.

Automatyzacja i integracja z Industry 4.0

Systemy pelletizacji coraz częściej charakteryzują się zdolnością do łączenia się, co umożliwia monitorowanie w czasie rzeczywistym, przewidywaną konserwację oraz integrację z systemami zarządzania obiektami. Te możliwości poprawiają efektywność operacyjną, zmniejszają czas przestoju i ułatwiają dokumentację jakości dla programów certyfikacji zawartości recyklingowej.

Przetwarzanie trudnych materiałów

Jako że recyklarnie biorą się na siebie bardziej złożone strumienie odpadów, w tym wielowarstwowe folie, materiały kompozytowe oraz chemicznie zanieczyszczone plastiki, technologia pelletizacji ewoluuje, aby radzić sobie z tymi trudnymi surowcami. Zaawansowane systemy włączają ulepszone filtry, poprawione dekompresowanie oraz specjalistyczne projekty śrub dla trudnych zastosowań.

Zasady konserwacji i optymalnej eksploatacji

Regularny harmonogram konserwacji

Zaimplementuj protokoły prewencyjnej konserwacji obejmujące inspekcję śruby i kadłuba, serwisowanie zmieniacza sit, ostrzenie noży tnących, smarowanie przekładni oraz testowanie elementów grzewczych. Regularna konserwacja wydłuża żywotność urządzeń i zapobiega kosztownym niespodziewanym przestojom.

Szkolenie operatorów

Dobrze przeszkoleni operatorzy maksymalizują wydajność pelletizera, minimalizując wady i uszkodzenia urządzeń. Kompleksywne szkolenie powinno obejmować procedury uruchamiania i zatrzymywania, zarządzanie temperaturą, rozwiązywanie typowych problemów oraz protokoły bezpieczeństwa.

Monitorowanie jakości

Ustanów systematyczne procedury kontroli jakości obejmujące regularne próbkowanie pelletu, pomiar wymiarów, inspekcję zanieczyszczeń oraz testy prędkości przepływu topionego. Stałe monitorowanie umożliwia szybkie wykrycie i korygowanie problemów produkcyjnych.

Optymalizacja procesów

Nieustannie optymalizuj parametry przetwarzania na podstawie charakterystyk materiałów i opinii rynkowych. Dokumentuj optymalne ustawienia dla różnych typów materiałów, a także dostosowuj profile temperatury, prędkość śruby i warunki chłodzenia, aby maksymalizować efektywność i jakość.

Wniosek

Zrozumienie funkcji i typów pelletizerów plastikowych upoważnia profesjonalistów od recyklingu do podejmowania świadomych decyzji dotyczących urządzeń, które optymalizują ich operacje. Bez względu na to, czy przetwarza się czyste odpady przemysłowe za pomocą opłacalnego systemu jednoetapowego, czy też obsługuje złożone odpady post-konsumenckie z zaawansowanym pelletizerem podwodnym, wybór odpowiedniego sprzętu determinuje sukces w konkurencyjnym rynku recyklingu.

Pelletizer to znacząca inwestycja kapitalna, która wpłynie na produktywność, jakość produktu i zyskowność Twojej instalacji przez lata. Biorąc pod uwagę specyficzne cechy materiałów, wymagania dotyczące objętości produkcji, standardy jakości oraz długoterminowe cele biznesowe, rozważ opcje pelletizerów.

W Rumtoo projektujemy zaawansowane rozwiązania pelletizacji plastików dostosowane do unikalnych wyzwań recyklingu. Nasze urządzenia łączą udowodnioną niezawodność z nowoczesną technologią, wspierane przez kompleksowe wsparcie techniczne, aby zapewnić optymalną wydajność od pierwszego dnia.

Gotowy na wzmocnienie operacji recyklingu plastiku? Skontaktuj się z naszym zespołem inżynierów już dziś, aby uzyskać profesjonalne doradztwo w wyborze idealnego pelletizera dla swojej instalacji. Złóż wniosek o szczegółową propozycję sprzętową i odkryj, jak technologia pelletizacji Rumtoo może zmienić efektywność Twojego recyklingu i jakość produktu.