Bij ons bedrijf zijn we gespecialiseerd in het leveren van efficiënte en duurzame oplossingen voor het recyclen van plasticfolie. We begrijpen hoe belangrijk het is om het milieu te beschermen en tegelijkertijd in te spelen op de groeiende vraag naar plastic pellets. Onze uitgebreide waslijn voor plasticfolie is vakkundig ontworpen om polypropyleen (PP), polyethyleen (PE) en een breed scala aan andere plasticfolies te verwerken. Met de modernste technologie omvat onze volledig geautomatiseerde lijn een reeks strategisch geplaatste recyclingmachines, die de efficiëntie optimaliseren en afval minimaliseren.

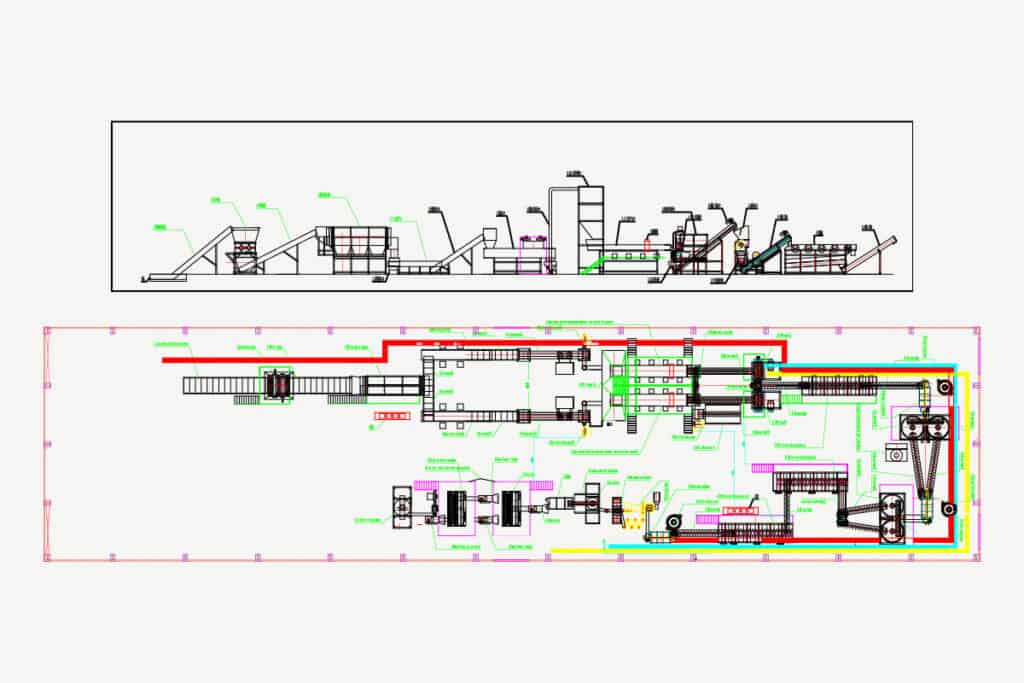

Oplossingen voor op maat gemaakte plasticfoliewaslijnen

Onze standaard plastic film waslijn, met invoercapaciteiten variërend van 500 kg/u tot 3000 kg/u, is aanpasbaar om te voldoen aan grotere recyclingbehoeften. Wij bieden op maat gemaakte opstellingen voor klanten die een hogere capaciteit nodig hebben, waarbij we extra machines gebruiken om ervoor te zorgen dat we voldoen aan unieke eisen.

Milieubewust recyclen

Onze kant-en-klare oplossing recycleert effectief losse of verpakte plastic folie tot plastic pellets, wat de CO2-voetafdruk van plastic afval aanzienlijk verkleint. Door plastic folie te recyclen in plaats van het naar stortplaatsen te sturen, dragen we bij aan een gezonder milieu voor toekomstige generaties.

Duurzaamheid en uitmuntende klantenservice

Wij zijn trots op onze duurzaamheid en uitzonderlijke klantenservice. Ons deskundige team staat klaar om u te helpen de juiste oplossing te vinden voor uw recyclingbehoeften. Neem vandaag nog contact met ons op voor meer informatie over onze kant-en-klare oplossingen en hoe wij u kunnen helpen een positieve impact op het milieu te hebben en tegelijkertijd gezonde marges te behalen.

Hoofd Technische Parameter

[tabel id=2 /]Wij bieden u graag een gratis oplossingsontwerpservice aan. Ons team van experts ontwerpt de meest geschikte plastic filmreinigingslijnoplossing voor u op basis van uw behoeften en vereisten. Neem contact met ons op voor meer informatie en om uw project te bespreken.

Werkend principe

De gehele plastic filmwaslijn wordt aangestuurd via een centraal elektrisch bedieningspaneel en kast. Elk stuk apparatuur is verbonden met behulp van transportbanden.

Plastic versnipperaar machine:

Omdat lange stukken plasticfolie makkelijk in de knoop raken (denk aan saran wrap) en transportbanden en roterende machines verstoppen, is de eerste stap om de plasticfolie in kleinere stukken te snijden met behulp van een plastic shreddermachine. De plastic stukken die uit de plastic shredder komen, zijn ongeveer 1-5 inch.

Kunststof granulator:

De plastic granulator snijdt de plastic film in nog kleinere stukken van ongeveer 10-20 mm groot. Met water dat constant in de snijkamer wordt geïnjecteerd, "voorbehandelt" ons natte granulatieproces de plastic film ook gedeeltelijk voordat deze naar de volgende machine gaat.

Wrijvingsring:

Een krachtige wasmachine, onze koudwaterwrijvingswasmachines draaien met bijna 1.000 rotaties per minuut. Als de PP /

PE-folies gaan de frictiewasser in, de plasticfolie wrijft tegen elkaar aan met hoge snelheden en verwijdert zo moeilijk te verwijderen verontreinigingen. Tegelijkertijd wordt al het papier en karton afgebroken tot vezels en verwijderd. Hoewel één frictiewasser standaard is, hebben verschillende wasinstallaties een tweede frictiewasser aangevraagd om grondige reinheid te garanderen.Zinkende vlotter scheidingstank:

Met behulp van water als medium worden drijvende materialen gescheiden van zinkende materialen. In het geval van recycling van plasticfolie drijven PP- en PE-folies, terwijl zwaardere verontreinigingen zoals vuil, zand, glas, metalen en andere kunststoffen zinken. Een schroeftransporteur op de bodem van de zinkende vlotterscheidingstank verwijdert de verontreiniging. Hoewel scheiding een aspect is van dit apparaat, is een secundaire functie het verder reinigen van de plasticfolie.

Centrifugale ontwateringsmachine:

De eerste stap in het droogproces, onze centrifugale ontwateringsmachine gebruikt centrifugale kracht om een groot deel van het water in de plastic film te verwijderen voordat het verdergaat naar de thermische drogers. Omdat thermische drogers warmte gebruiken om water te ontwateren, is er meer energieverbruik nodig tijdens de werking. Daarom is het gebruik van de ontwateringsmachine voordelig in besparingen op de operationele kosten op de lange termijn.

Schroefpers-ontwateringsmachine:

Een optioneel stuk gereedschap, de schroefpers-ontwateringsmachine is een geavanceerdere versie van de standaard ontwateringsmachine. In plaats van centrifugale kracht te gebruiken om water uit de plastic film te verwijderen, perst de schroefpers het water eruit via hoge druk. Deze machine kan in feite de plaats innemen van zowel de ontwateringsmachine als thermische drogers.

Thermische droger + cycloonseparator:

De schone plasticfolie wordt uit de ontwateringsmachine gezogen en in het thermische droogsysteem gebracht, waar het door een reeks roestvrijstalen buizen gaat en zich vermengt met hete lucht. Het resterende vocht wordt in dit proces gedehydrateerd, wat eindigt met een cycloonseparator. De cycloonseparator zorgt ervoor dat de plasticfolie zich vermengt met een verse stroom koude lucht, wat het voorbereidt op opslag in de productsilo. De cycloonseparator is ook effectief in het verwijderen van fijne deeltjes en dergelijk stof.

Productsilo:

Een opslagtank voor de schone, droge stukken plasticfolie.

Machine voor het pelletiseren van kunststof:

De laatste stap in plasticfolierecycling en misschien wel de belangrijkste, de schone folie moet worden verwerkt tot plastic pellets voordat deze in de productie kan worden gebruikt. Om dit te doen, bieden wij een gespecialiseerd plasticfolie waterring pelletiseersysteem dat prachtige ronde plastic pellets produceert.

Garantie

Op alle recyclingmachines zit 1 jaar beperkte garantie.

Nu informeren

Voor de meest recente prijzen en levertijden kunt u ons een bericht sturen via onderstaand formulier.

Reproductie is niet toegestaan zonder toestemming.:Rumtoo-machines » PP PE Plastic Film die Waslijn verdichten

Rumtoo-machines

Rumtoo-machines Nu informeren

Nu informeren